西门子模块PLC总代理商

西门子模块PLC总代理商

0 引言

随着生活水平的tigao及环境意识的增强,人们对自身生活环境的要求越来越高,对各种污染问题越来越关注。为了缓解并逐步解决污染问题,要求各个工厂和城镇建立污水处理厂。

根据要求处理后水的pH值应在6~8之间,当pH值小于6呈酸性时,需要加入碱性药水来中和;当pH值大于8呈碱性时,需要进入酸性药水。通常某工厂的生产工艺稳定后,pH值要么呈现酸性,要么呈现碱性,不可能来回摆动,所以加入药水的性质也是一定的。由于水的pH值在7附近极易波动,如果加入的中和用药水过多或过少,都会使其pH发生偏差。采用人工控制的方式很难完成控制要求,故需要依靠自动控制系统,并配以PID算法来保证控制精度。在工厂中,通常有大量的强电设备,电源和电磁环境有时非常复杂,采用单片机自身在性能上的局限性,所以无法满足控制要求。采用工控机为核心的控制系统,在性能方面没有问题,但成本相对较高。由于可编程逻辑控制器可靠性高、环境要求低,有多种输入/输出开关量点数组合,开关量和模拟量有良好的可扩展性,可独立组成成本较低的自动控制系统,所以在污水处理控制系统中大量采用。

1 系统描述

采用三菱公司的 ![]() 系列可编程逻辑控制器实现系统的自动控制,配置模拟量输入、输出模块FX-4AD和FX-2DA各一块。系统组成如图1所示。

系列可编程逻辑控制器实现系统的自动控制,配置模拟量输入、输出模块FX-4AD和FX-2DA各一块。系统组成如图1所示。

图1 系统组成示意图

可编程逻辑控制器通电后立即对A/D和D/A模块进行初始化参数设定,对它们的工作状态进行规定;在运行过程中则负责控制A/D模块转换,接收传输来的pH模拟量,并且通过科学计算得到相应的控制用数字量,再把这个数字量传输到D/A模块。

A/D模块负责接收在线检测pH计传输过来的模拟量信号,将其转换为数字量信号传输给PLG。FX-4AD总共有4路A/D通道,大转换精度为12位,典型转换时间每通道每次为15ms,快为6ms,可以通过初始化设定缓存字段中的数据来选择。在A/D模块中有31个缓冲字段,除了少数几个保留未用外,其它各个字段都有特殊的含义和用途,在编程的过程中,合理地使用它们,可以使控制品质tigao,控制更加有效。

D/A模块接收PLG发出的数字信号,根据初始化时PLC对它的参数设定,把它转换为4~20mA的模拟量信号以控制变频器的输出频率,实现对药水泵转速的控制,使污水加入的药水量能根据信号大小而增减。采用三菱公司的F540系列变频器,功率为3.7kW。这种系列的变频器主要适用于风机、水泵类的负荷,有较高的可靠性和性价比,非常适合这种场合使用。

工业污水处理系统中,应采用性能稳定、寿命较长的在线pH计,好带自清洗装置,定期清洗pH探头,保证系统能长期在高污染的水中测量。PH计由二次仪表和探头两部分组成,探头应固定在能比较真实地代表被测污水整体pH值的位置,二次仪表放置在离PLC系统较近的位置,便于pH值的位置,二次仪表放置在离PLC系统较近的位置,便于pH值信号的传输。PH计二次意表输出的模拟量信号大小为4~20mA与pH测量范围(0~14)成线性对应关系。

2 系统工作流程

PLC在上电工作时,首先初始化设定A/D模块和D/A模块的工作状态,然后才根据输入条件做出相应的输出反应。

在PLC的输入端口中,X0用于判断系统是否进入pH调节程序段(包括手、自动两种方式)。当X0闭合时,Y0控制中间继电器J11得电,并使变频器上电;同时变频器的输入端STF也得到J11输出的另一路闭合信号,使变频器可以输出电机正转的信号,变频器处于预备运行状态。

X1只有在X0闭合时才有效,它是手、自动切换开关。当X1的开关没有闭合时,PLC不进行加药自动控制;这时,可以手动调节频率设定器来人为控制药水的流入量。通常在某些设备发生故障不能使用自动方式来控制时,才会采用手动调节频率控制方式。

当X1输入端闭合后,PLG即会自动地向待处理污水水池中加入中和药水,进行pH值控制。在自动控制中,PLC会通过读取A/D模块中特殊存储器中的数据获取表针pH值的数字量,利用PLC内部PID(第88号)特殊指令可以计算出输出数值,再将该数值输出给D/A模块。如前所述,D/A会输出与该数值相应的电量信号来控制药水泵的转速以控制加药量,完成对污水pH值的控制,使pH能稳定在6~8之间,中心位置是7。

3 软件编制

软件的编制分别为初始化、采样、分析和输出四个部分。PH值控制的总体框图如图2所示。

图2 总体程序框图

3.1 初始化

程序的初始化部分是pH控制软件编制中为重要的部分之一,主要完成对A/D和D/A模块工作状态的设置,调入数据处理和计算时所需的各个参数。如图3所示,在FX-4AD中,用1#通道接收表示pH值的4~20mA信号,其它通道不使用,这就需要设定第0#字段,数值为“H3331”其中三个“3”表示第2、3、4号通道不使用,“1”代表第1#通道接收4~20mA的pH值信号。在第1#字段中置入的数值表示A/D要经过几次累加后取出平均值作为转换的结果,若在这个字段中置入10,表示A/D模块自动累加10次A/D转换数值后,再除以10,得到A/D数字量。这样,可以起到滤波的作用,防止A/D信号突变。对于其它字段,如数据采集速度,各个通道的偏差量和增益量等可以根据实际情况设定。对于FX-2DA,它的第0#字段,数值设为:“H11”,“1”表示输出的电量信号为4~20mA。另外还要设置停机后数据是否要求保存到下次开机、各个通道的偏差量和增益量等。

1. 引言

现代社会要求制造业能对市场需求做出迅速反应,生产出多批量、多品种、多规格、低成本和高质量的产品,为了满足这一需求,生产设备、自动化生产线、检测设备的控制系统必须具有极高的可靠性和灵活性,可编程序控制器(PLC)正是顺应这一要求出现的,它是以微处理器为基础的新型工业控制装置,已经成为当代工业自动化的主要支柱之一[1]。

房间空调器是国家强制性电器质量检测产品,为了完成符合国家标准的性能检测,必须建立一套相应的高精度的测试系统。焓差法测试是重要的测试方法之一,它不仅能对房间空调器的制冷能力和制热能力进行静态试验,还能进行动态性能的试验(包括风机性能测试),此外还可以针对房间空调器季节节能能效比(SEER)进行测定间歇启/停状态下空调器的制冷量和输入功率的试验。

传统的焓差法测试台采用常规的继电器控制,手动的操作方法,电气线路又复杂,操作又不便。以PLC为核心的控制系统实现测试过程的自动化。本文就针对房间空调器焓差法性能测试系统,讨论PLC在测试系统中的应用。

2. 系统控制要求

根据国家标准GB/T7725-1996[2],空气焓差法试验系统需要两个试验环境,一个作为室内侧试验环境,一个作为室外侧试验环境。室内外试验环境都配备了由1个循环风机,1个加湿器,1个加热器及3台制冷机组成的空气处理装置,另外,室外侧还有1个采样风机,室内侧有2个采样风机和1个排风机。室内外环境中所有设备的开关量均由PLC完成,同时PLC还兼备设备的故障报警。系统还要求上位机对所有设备进行控制,因此上位机与PLC通过RS232接口实现通信,在Delphi7.0平台下编写监控软件实现对系统的实时控制。

3. 硬件环境

PLC选型

房间空调器焓差法测试系统的控制点数有22个输入,16个输出。日本松下PLC产品FP1-C40系列,由于体积较小、结构紧凑,而且性能稳定,完全可以完成控制需要,因此,我们选用此系列型号为AFP1243B的PLC。

输入与输出

依据控制对象,对可编程控制器PLC的I/O点数及主要内部继电器进行分配[3]。

外部输入继电器X,用来采集各个被控对象的报警信号,是开关量输入。分配表如表1。

表1输入继电器X分配表

外部输出继电器Y,用来控制系统设备中的被控对象,是开关量输出。分配表2如下:

表2输出继电器Y分配表

主要内部继电器R,用来接收上位机触摸屏发送来的命令,作为被控对象的启动与制动开关,以此来控制整个测量系统的运行。其接收的也是开关量0或者1。其分配表如表3:

表3主要内部继电器R分配表

与上位机通讯

系统需要上位机对整个系统设备进行在线监控,FP1-C40系列提供了RS232接口,通过此接口与上位机通讯。

4. 控制程序设计

依据焓差测试台的工作原理和系统设计的任务,考虑到实际情况的需要,设计的PLC程序要满足下面的要求:

1) 焓差法测试台系统启动与停止时,系统中的16个被控对象的启动顺序有所不同。启动时,制冷机与风机先启动,并且只要有一个制冷机开动运行,风机就要立即启动,以保证室内外侧的空气流通,然后再启动加热器和加湿器。停止运行时,制冷机、加热器和加湿器先停机,然后再停止风机的运行。当在启动与制动过程中有报警信号输入时,则立刻停止出现故障被控对象的运行,以保证系统中被控对象不会被严重损坏。

2) 由于被控对象中有很多电机,电机在启动时电流是正常工作时候额定电流的2~4倍,所以不能长时间使电机处于启动/制动状态,否则,电极的线圈会被烧坏。因此,系统设定电机启动与制动时间都是10秒,即在启动开关或制动开关按下后的10s内,可以取消操作。这样就避免了因误操作等因素使电机长时间处于启动与制动状态而损坏电机。

3) 在正常情况下,关机时是先关压缩机和风机,然后再关运行的总开关。可是,实际情况下,可能会发生非法关机的情况,即直接将系统的总运行开关关闭。这样在PLC没有断电的情况下再次按下主控开关时,PLC的一些状态在开始时会保持,而使输出满足条件,这样就会发生在没有输入的情况下却有输出的情况。为了避免这种情况,在每次主控继电器的触发信号关闭时,要对保持状态的继电器复位。

根据以上的要求,设计了PLC程序[4]。其程序的流程图如图1所示。后,通过松下PLC自带软件FPWIN GR将程序下载到PLC里。

5. 监控程序设计

通讯协议

松下电工FP-X系列的各级PLC网络应用层都是以其专用通讯协议MEWTOCOL为基础设计的。MEWTOCOL协议分为两个部分。一是MEWTOCOL-COM,即关于计算机的通讯协议,它适用于计算机与PLC的通讯。另一个是MEWTOCOL-DATA,即关于数据传输的协议,它适用于PLC与PLC之间及PLC与计算机之间的数据传输[5]。本系统采用MEWTOCOL-COM协议[6]。

1) 命令帧格式

其中%:MEWTOCOL-COM的命令帧开始标志(ASCII码为25H);

H,L:站地址的高位和低位,默认为01;

#:站号特征码(ASCII码为23H);

发送文本:由命令码和数据组成,命令码参考文献[];

BCC:校验码,采用异或校验码,BCC为8位;

CR:回车结束符。

2) 响应帧格式

其中%,H,L,BCC,CR的含义与命令帧相同;

$:命令正确传送标志,如果此位为“!”则表示命令错误;

响应文本:正确响应命令信息文本或者错误命令的错误代码。

图1 PLC程序流程图

5.2 通讯接口软件设计[7]

在Delphi7.0中调用VB的MSComm控件,可以快速方便地对串口进行访问[8]。

1) 端口设置

端口打开之前,要对端口的波特率、奇偶校验位、数据长度、停止位进行设置。

MSComm_plc.CommPort:=1;

MSComm_Plc.Settings:=‘19200,o,8,1‘;

MSComm_plc.OutBufferSize:=1024; MSComm_plc.InBufferSize:=1024;

MSComm_plc.OutBufferCount:=0; MSComm_plc.InBufferCount:=0;

if not MSComm_plc.PortOpen then MSComm_plc.PortOpen:=true;

2) 发送指令

按照MEWTOCOL通讯协议给PLC发送指令,打开总开关如下:

procedure Tbbbb_Main.CWButton48Click(Sender: Tbbbbbb); //总开关

var openstr,closestr,bcc,sendstr,sendstr1,sendstr2,sendstr3: bbbbbb;

i: integer;

begin openstr:=‘%01#WCSR01001‘; //打开命令

closestr:=‘%01#WCSR01000‘; //关闭命令

bcc:=‘**‘; //检验码

if cwbutton48.Value=true then //打开总开关

begin sendstr:=openstr+bcc+chr(13); //命令帧

for i:=1 to length(sendstr) do //逐字发送指令

begin sendstr1:=copy(sendstr,i,1);

Mscomm_plc.Output:=sendstr1; end;

Mscomm_plc.OutBufferCount:=0; //端口缓存清除

Mscomm_plc.InBufferCount:=0;

end;

if cwbutton48.Value=false then //关闭总开关

begin sendstr2:=closestr+bcc+chr(13);

for i:=1 to length(sendstr2) do

begin sendstr3:=copy(sendstr2,i,1);

Mscomm_plc.Output:=sendstr3; end;

end;

end;

同样,按照同样格式实现其他开关的打开与关闭。

3) 故障报警

PLC输入端均是采集报警信号,若是X0000(XO)端返回数据为0即为报警,其它输入端与此相同。在程序中,利用Timer控件设定一定周期对端口进行扫描,系统采用周期为10s,即每10s对PLC的所有输入端状态进行扫描。当出现报警时,上位机软件会判断报警端口,并显示报警信息。

引言

数控机床是典型的机电一体化系统。PLC工程现场界面涉及光、机、电、气、液等复杂的输入输出信令,加之PLC对于信号的逻辑处理具有的抽象运算特征,使得工业现场故障处理工作通常是相当的复杂困难,PLC机电系统现场故障往往使得缺少工程经验的设备管理者们束手无策,较长时间的故障处理处理可以大幅度降低产能,严重影响生产。本文以就事论事的方式平铺直叙具体的机电工程现场故障处理案例,保留住故障处理经验中珍贵的分析判断过程。

2 数控机床故障诊断案例

2.1 甄别PLC内外部故障实例

配备820数控系统的某加工中心,产生7035号报警,查阅报警信息为工作台分度盘不回落。在SINUMERIK 810/820S数控系统中,7字头报警为PLC操作信息或机床厂设定的报警,指示CNC系统外的机床侧状态不正常。处理方法是,针对故障的信息,调出PLC输入/输出状态与拷贝清单对照。

工作台分度盘的回落是由工作台下面的接近开关SQ25、SQ28来检测的,其中SQ28检测工作台分度盘旋转到位,对应PLC输入接口110.6,SQ25检测工作台分度盘回落到位,对应PLC输入接口110.0。工作台分度盘的回落是由输出接口Q4.7通过继电器KA32驱动电磁阀YV06动作来完成。

从PLC STATUS中观察,110.6为“1”,表明工作台分度盘旋转到位,I10.0为“0”,表明工作台分度盘未回落,再观察Q4.7为“0”,KA32继电器不得电,YV06电磁阀不动作,因而工作台分度盘不回落产生报警。

处理方法:手动YV06电磁阀,观察工作台分度盘是否回落,以区别故障在输出回路还是在PLC内部。

2.2 诊断接近开关故障实例

某立式加工中心自动换刀故障。

故障现象:换刀臂平移到位时,无拔刀动作。

ATC动作的起始状态是:(1)主轴保持要交换的旧刀具。(2)换刀臂在B位置。(3)换刀臂在上部位置。(4)刀库已将要交换的新刀具定位。

自动换刀的顺序为:换刀臂左移(B→A)→换刀臂下降(从刀库拔刀)→换刀臂右移(A→B)→换刀臂上升→换刀臂右移(B→C,抓住主轴中刀具)→主轴液压缸下降(松刀)→换刀臂下降(从主轴拔刀)→换刀臂旋转180°(两刀具交换位置)→换刀臂上升(装刀)→主轴液压缸上升(抓刀)→换刀臂左移(C→B)→刀库转动(找出旧刀具位置)→换刀臂左移(B→A,返回旧刀具给刀库)→换刀臂右移(A→B)→刀库转动(找下把刀具)。换刀臂平移至C位置时,无拔刀动作,分析原因,有几种可能:

(1)SQ2无信号,使松刀电磁阀YV2未激磁,主轴仍处抓刀状态,换刀臂不能下移。

(2)松刀接近开关SQ4无信号,则换刀臂升降电磁阀YV1状态不变,换刀臂不下降。

(3)电磁阀有故障,给予信号也不能动作。

逐步检查,发现SQ4未发信号,进一步对SQ4检查,发现感应间隙过大,导致接近开关无信号输出,产生动作障碍。

2.3 诊断压力开关故障实例

配备FANUC 0T系统的某数控车床。

故障现象:当脚踏尾座开关使套筒顶紧工件时,系统产生报紧。

在系统诊断状态下,调出PLC输入信号,发现脚踏向前开关输入X04.2为“1”,尾座套筒转换开关输入X17.3为“l”,润滑油供给正常使液位开关输入X17.6为“1̶1;。调出PLC输出信号,当脚踏向前开关时,输出Y49.0为“1”,同时,电磁阀YV4.1也得电,这说明系统PLC输入/输出状态均正常,分析尾座套筒液压系统。

当电磁阀YV4.1通电后,液压油经溢流阀、liuliang控制阀和单向阀进入尾座套筒液压缸,使其向前顶紧工件。松开脚踏开关后,电磁换向阀处于中间位置,油路停止供油,由于单向阀的作用,尾座套筒向前时的油压得到保持,该油压使压力继电器常开触点接通,在系统PLC输入信号中X00.2为“l”。但检查系统PLC输入信号X00.2则为“0”,说明压力继电器有问题,其触点开关损坏。

故障原因:因压力继电器SP4.1触点开关损坏,油压信号无法接通,从而造成PLC输入信号为“0”,故系统认为尾座套筒未顶紧而产生报警。

解决方法:更换新的压力继电器,调整触点压力,使其在向前脚踏开关动作后接通并保持到压力取消,故障排除。

2.4 诊断中间继电器故障实例

某数控机床出现防护门关不上,自动加工不能进行的故障,而且无故障显示。该防护门是由气缸来完成开关的,关闭防护门是由PLC输出Q2.0控制电磁阀YV2.0来实现。检查Q2.0的状态,其状态为“1”,但电磁阀YV2.0却没有得电,由于PLC输出Q2.0是通过中间继电器KA2.0来控制电磁阀YV2.0的,检查发现,中间继电器损坏引起故障,更换继电器,故障被排除。

另外一种简单实用的方法,就是将数控机床的输入/输出状态列表,通过比较通常状态和故障状态,就能迅速诊断出故障的部位。

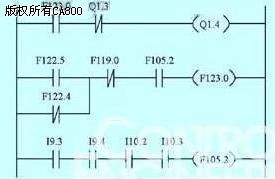

2.5 根据梯形图逻辑诊断DI点故障实例

配备SINUMERIK 810数控系统的加工中心,出现分度工作台不分度的故障且无故障报警。根据工作原理,分度时首先将分度的齿条与齿轮啮合,这个动作是靠液压装置来完成的,由PLC输出Q1.4控制电磁阀YVl4来执行,PLC梯形图如下图所示。

通过数控系统的DIAGNOSIS能中的“STATUS PLC”软键,实时查看Q1.4的状态,发现其状态为“0”,由PLC梯形图查看F123.0也为“0”,按梯形图逐个检查,发现F105.2为“0”导致F123.0也为“0”,根据梯形图,查看STATUS PLC中的输入信号,发现I10.2为“0”,从而导致F105.2为“0”。I9.3、I9.4、I10.2和I10.3为四个接近开关的检测信号,以检测齿条和齿轮是否啮合。分度时,这四个接近开关都应有信号,即I9.3、I9.4、I10.2和I10.3应闭合,现I10.2未闭合,处理方法:(1)检查机械传动部分。(2)检查接近开关是否损坏。

2.6 根据梯形图逻辑诊断DO点故障实例

配备SINUMERIK 810数控系统的双工位、双主轴数控机床。

故障现象:机床在AUTOMATIC方式下运行,工件在一工位加工完,一工位主轴还没有退到位且旋转工作台正要旋转时,二工位主轴停转,自动循环中断,并出现报警且报警内容表示二工位主轴速度不正常。

两个主轴分别由B1、B2两个传感器来检测转速,通过对主轴传动系统的检查,没发现问题。用机外编程器观察梯形图的状态。

F112.0为二工位主轴起动标志位,F111.7为二工位主轴起动条件,Q32.0为二工位主轴起动输出,I21.1为二工位主轴刀具卡紧检测输入,F115.1为二工位刀具卡紧标志位。

在编程器上观察梯形图的状态,出现故障时,F112.0和Q32.0状态都为“0”,因此主轴停转,而F112.0为“0”是由于Bl、B2检测主轴速度不正常所致。动态观察Q32.0的变化,发现故障没有出现时,F112.0和F111.7都闭合,而当出现故障时,F111.7瞬间断开,之后又马上闭合,Q32.0随F111.7瞬间断开其状态变为“0”,在Flll.7闭合的同时,F112.0的状态也变成了“0”,这样Q32.0的状态保持为“0”,主轴停转。Bl、B2由于Q32.0随F111.7瞬间断开测得速度不正常而使F112.0状态变为“0”。主轴起动的条件F111.7受多方面因素的制约,从梯形图上观察,发现F111.6的瞬间变“0”引起Flll.7的变化,向下检查梯形图PB8.3,发现刀具卡紧标志F115.1瞬间变“0”,促使Flll.6发生变化,继续跟踪梯形图PB13.7,观察发现,在出故障时,I21.1瞬间断开,使F115.1瞬间变“0”,后使主轴停转。I21.1是刀具液压卡紧压力检测开关信号,它的断开指示刀具卡紧力不够。由此诊断故障的根本原因是刀具液压卡紧力波动,调整液压使之正常,故障排除。

- 无锡西门子S7-300代理商 2024-05-08

- 南京西门子S7-300代理商 2024-05-08

- 江苏西门子S7-300代理商 2024-05-08

- 绥化西门子S7-300代理商 2024-05-08

- 黑河西门子S7-300代理商 2024-05-08

- 牡丹江西门子S7-300代理商 2024-05-08

- 七台河西门子S7-300代理商 2024-05-08

- 佳木斯西门子S7-300代理商 2024-05-08

- 伊春西门子S7-300代理商 2024-05-08

- 大庆西门子S7-300代理商 2024-05-08

- 双鸭山西门子S7-300代理商 2024-05-08

- 鹤岗西门子S7-300代理商 2024-05-08

- 鸡西西门子S7-300代理商 2024-05-08

- 齐齐哈尔西门子S7-300代理商 2024-05-08

- 哈尔滨西门子S7-300代理商 2024-05-08