淮北西门子专业授权代理商

淮北西门子专业授权代理商

PN可以通过PROFINET通信与PLC连接,通过PROFIDrive报文实现PLC对V90的通信控制时,经常会出现以下故障。

1. 如果正常运行时出现PROFINET通讯中断,该怎么检查。

(1) 首先需要检查确认网线的状态,可以通过观察PLC、交换机、V90 PN设备接口上的指示灯进行快速确认,有些不符合工业规范,特别是抗干扰差的接头和网线会导致通讯意外中断。

(2) 使用计算机的ping命令进行IP的确认,检查设备能否正常连接,例如:在计算机'开始'->' 运行'中输入cmd,随后输入ping 192.168.1.2 (举例的V90 IP地址),测试前需要确保计算机的IP地址和测试地址处于同一网段。

(3) 务必要检查IP地址是否有冲突,务必需要检查设备名称(DeviceName)是否冲突。

(4) 检查控制器PLC是否有切换到停止 STOP的状态,可以通过PLC的指示灯和PLC 诊断缓冲区进行确认。(5) 检查V90的通信网络中的IP地址及设备名称的配置是否与PLC项目中的配置相同

2. V-Assistant 调试软件无法在线连接V90

检查调试软件的版本是否过低,而驱动器固件版本高?请使用*新版本的调试软件。为了确保在线调试的稳定性,西门子建议使用不超过 3 m、两端带磁环以及带屏蔽的 USB 电缆。

3. 通过博途软件中的V90 HSP无法在线连接V90 PN

(1) 首先需要检查确认网线的状态,可以通过观察PLC、交换机、V90 PN设备接口上的指示灯进行快速确认,有些不符合工业规范,特别是抗干扰差的接头和网线会导致通讯意外中断。(2) 使用计算机的ping命令进行IP的确认,检查设备能否正常连接,测试前需要确保计算机的IP地址和测试地址处于同一网段。(3) 务必要检查IP地址是否有冲突,务必需要检查设备名称(DeviceName)是否冲突。(4) 检查项目中配置的V90 PN固件版本是否与实际设备相同。(5) 检查V90的通信网络中的IP地址及设备名称的配置是否与PLC项目中的配置相同

4. 通信时为什么PLC能收到数据,却无法下发数据到 V90 PN

V90 PN控制字1第10位(Bit 10)的定义含义是由PLC来控制( Master control by PLC ),所以,当PLC与驱动通讯时,需要首先把此位置1 。常见的PLC发送控制字STW1 为16#047e或047f中的数字4即对应着此位置1,如果没有置位Bit10则通讯数据无法发送到驱动器中。

5. PLC与V90 PN通信时报F8501故障

PROFINET 的设定值接收中断,可能的原因:· PROFINET 连接中断· 控制器关闭· 控制器设为 STOP 状态· V90 PN的设备名称及IP地址与项目中设置的不同

6. PLC与V90 PN通信时报F191

现场总线接接收设定值的过程被中断:· 总线连接中断。· PLC关闭或是STOP状态。

7. PLC与V90 PN通信时报F1912故障

PROFIdrive 时钟周期同步操作失败:· 检查总线连接是否正常,是否没有配置IRT通信方式及拓扑连接是否正确。· PLC及驱动通信报文的设置是否一致。

8. PLC与V90 PN通信时报A1932报警

V90 PN出厂时默认设置的通信报文是105,它用于等时同步IRT应用,如果PLC组态V90时选择了其他报文,如3号报文,驱动器就会出现A1932报警。请在PLC和V90中使用相同的通信报文。配置正确后报警自动消失。

选择111报文时,博途中可以通过FB284库指令对伺服进行控制,编程简单方便,可以扫描下面二维码联系左老师获得完整程序

可在参数视图的工具栏中选择以下功能。

图标 功能 说明

监视全部 在活动的参数视图中启动可见参数监视(在线模式)。

创建监视值的快照并

将该快照的设定值接

受为起始值

将当前的监视值应用到“快照"(Snapshot) 列,并更新项目中

的起始值。

仅可在 PID_Compact、PID_3Step 和 PID_Temp 的在线模

式下执行。

加载设定值的起始值

作为实际值(初始化

设定值)

把在项目中更新过的起始值传送至 CPU。

仅可在 PID_Compact、PID_3Step 和 PID_Temp 的在线模

式下执行。

创建监视值的快照 将当前的监视值应用到“快照"(Snapshot) 列。

仅可在在线模式下执行。

请立即一次性修改全

部选定参数

该命令尽快执行一次,而不参考用户程序中的任何特定点。

仅可在在线模式下执行。

选择导航结构 在功能导航和数据导航之间进行切换。

文本过滤器... 在输入字符串之后:显示某一当前可见列中所有包括字

符串在内的参数。

选择比较值 在在线模式下,选择要与另一个参数值进行比较的参数值

(项目起始值、PLC 起始值、快照)。

仅可在在线模式下执行。

保存窗口设置 为参数视图保存显示设置(例如选择的导航结构和激活的表

中的列等)

组态软件控制器

3.11 参数视图

PID 控制

66 功能手册, 11/2019, A5E35300232-AE

3.11.2.2 导航

在“参数视图"(Parameter view) 选项卡中,有以下替代导航结构可供选择。

导航 说明

功能导航

在功能导航中,参数结构以组态对话框(“功能视

图"(Functional view) 选项卡)、调试对话框和诊断对话框

中的结构为基础。

*后一个组“其它参数"(Other parameters) 包括工艺对象

的所有其它参数。

数据导航

在数据导航中,参数结构以背景数据块/工艺数据块中的

结构为基础。

*后一个组“其它参数"(Other parameters) 包括背景数据

块/工艺数据库中不包括的参数。

可以使用“选择导航结构"(Select navigation structure) 下拉列表来切换导航结构

参数表

下表给出了参数表各列的含义。 可以根据需要显示或隐藏列。

● “离线"列 = X: 该列在离线模式下可见。

● “在线"列 = X: 该列在在线模式下可见(在线连接到 CPU)

通过组态 SCL 来设置 ENO

要组态 SCL 编译器以设置 ENO,请按以下步骤操作:

1. 从“选项"(Options) 菜单中选择“设置"(Settings) 命令。

2. 展开“PLC 编程"(PLC programming) 属性并选择“SCL(结构化控制语言)"(SCL (Structured Cool Language))。

3. 选择“自动设置 ENO"(Set ENO automatically) 选项。

在程序代码中使用 ENO

您还能够通过将 ENO 分配给 PLC 变量或在局部块中评估 ENO 等方式在程序代码中使用 ENO。

示例:

Ret_Val 或 Status 参数对 ENO 的影响

某些指令(如通信指令或字符串转换指令)提供一个输出参数,其中包含有关指令处理的信息。 例如,某些指令提供通常为 Int 数据类型的 Ret_Val(返回值)参数,其中包含 -32768 到 +32767 范围内的状态信息。还有些指令提供通常为 Word 数据类型的 Status 参数,其中存储十六进制值 16#0000 到 16#FFFF 范围内的状态信息。 Ret_Val 或 Status 参数中存储的数字值确定该指令的 ENO 状态。

Ret_Val:介于 0 至 32767 的值通常设置 ENO = 1(即 TRUE)。 介于 ‑32768 至 ‑1 的值通常设置 ENO = 0(即 FALSE)。 要评估 Ret_Val,将表示法更改为十六进制。

Status:介于 16#0000 至 16#7FFF 的值通常设置 ENO = 1(即 TRUE)。 介于 16#8000 至 16#FFFF 的值通常设置 ENO = 0(即 FALSE)。

需要多次扫描才能执行的指令通常提供 Busy 参数 (Bool),用于表示指令处于活动状态,但尚未完成执行。 此类指令通常还提供 Done 参数 (Bool) 和 Error 参数 (Bool)。Done 表示指令已完成且无错误,而 Error 表示指令已完成,但存在错误情况

一、问题提出

可编程控制器技术主要是应用于自动化控制工程中,如何综合地运用前面学过知识点,根据实际工程要求合理组合成控制系统, 在此介绍组成可编程控制器控制系统的一般方法。

二、可编程控制器控制系统设计的基本步骤

1 .系统设计的主要内容

( 1 )拟定控制系统设计的技术条件。技术条件一般以设计任务书的形式来确定,它是整个设计的依据;

( 2 )选择电气传动形式和电动机、电磁阀等执行机构;

( 3 )选定 PLC 的型号;

( 4 )编制 PLC 的输入 / 输出分配表或绘制输入 / 输出端子接线图;

( 5 )根据系统设计的要求编写软件规格说明书,然后再用相应的编程语言(常用梯形图)进行程序设计;

( 6 )了解并遵循用户认知心理学,重视人机界面的设计,增强人与机器之间的友善关系;

( 7 )设计操作台、电气柜及非标准电器元部件;

( 8 )编写设计说明书和使用说明书;

根据具体任务,上述内容可适当调整。

2 . 系统设计的基本步骤

可编程控制器应用系统设计与调试的主要步骤,1 可编程控制器应用系统设计与调试的主要步骤

( 1 )深入了解和分析被控对象的工艺条件和控制要求

a .被控对象就是受控的机械、电气设备、生产线或生产过程。

b .控制要求主要指控制的基本方式、应完成的动作、自动工作循环的组成、必要的保护和联锁等。对较复杂的控制系统,还可将控制任务分成几个独立部分,这种可化繁为简,有利于编程和调试。

( 2 )确定 I/O 设备

根据被控对象对 PLC 控制系统的功能要求,确定系统所需的用户输入、输出设备。常用的输入设备有按钮、选择开关、行程开关、传感器等,常用的输出设备有继电器、接触器、指示灯、电磁阀等。

( 3 )选择合适的 PLC 类型

根据已确定的用户 I/O 设备,统计所需的输入信号和输出信号的点数,选择合适的 PLC 类型,包括机型的选择、容量的选择、 I/O 模块的选择、电源模块的选择等。

( 4 )分配 I/O 点

分配 PLC 的输入输出点,编制出输入 / 输出分配表或者画出输入 / 输出端子的接线图。接着九可以进行 PLC 程序设计,同时可进行控制柜或操作台的设计和现场施工。

( 5 )设计应用系统梯形图程序

根据工作功能图表或状态流程图等设计出梯形图即编程。这一步是整个应用系统设计的核心工作,也是比较困难的一步,要设计好梯形图,首先要十分熟悉控制要求,同时还要有一定的电气设计的实践经验。

( 6 )将程序输入 PLC

当使用简易编程器将程序输入 PLC 时,需要先将梯形图转换成指令助记符,以便输入。当使用可编程序控制器的辅助编程软件在计算机上编程时,可通过上下位机的连接电缆将程序下载到 PLC 中去。

( 7 )进行软件测试

程序输入 PLC 后,应行测试工作。因为在程序设计过程中,难免会有疏漏的地方。因此在将 PLC 连接到现场设备上去之前,必需进行软件测试,以排除程序中的错误,同时也为整体调试打好基础,缩短整体调试的周期。

( 8 )应用系统整体调试

在 PLC 软硬件设计和控制柜及现场施工完成后,就可以进行整个系统的联机调试,如果控制系统是由几个部分组成,则应先作局部调试,然后再进行整体调试;如果控制程序的步序较多,则可行分段调试,然后再连接起来总调。调试中发现的问题,要逐一排除,直至调试成功。

( 9 )编制技术文件

系统技术文件包括说明书、电气原理图、电器布置图、电气元件明细表、 PLC 梯形图

干簧管继电器有两种类型:一种是本身具有通电线圈的,另外一种是外带永磁铁的干簧管继电器。它们的检测方法如下:

1.有线圈的干簧管继电器触点的检测

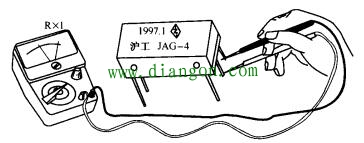

干簧管继电器的常开触点H型和转换触点Z辆重型,下图为Z型的检测示意图。

选用万用表的RX1档,将表笔分别接在常闭接触点的两个引出脚上,阻值为OΩ。然后用表笔接触常开触点的引脚,它的阻值应该是无穷大(∞ ),再给继电器的线圈加上改元件的额定电压,通电线圈产生的磁场使常开的舌簧片磁化,将常闭触点转为开路,将常开触点转为闭合。此时原常闭触点电阻值应变为无穷大,常开触点的电阻值则变为OΩ,与通电前的阻值情况相反,说明该Z型继电器良好,若万用表有一定阻值或无指示,则说明该继电器有故障。

2.**磁铁干簧管继电器触点的检测

将万用表置于RX1档,使**磁铁原理干簧管,再用万用表的两支表笔分别接触干簧管(H)的两个引脚,此时表的指示值应为无穷大,然后将永磁铁平行移近干簧管,在移至相聚6-10mm时,万用表的指示值变为0欧姆,说明该H型永磁干簧管的触点良好。用上述方法同样可检测Z型继电器。测试的时候,若万用表的只是有一定阴值或者无指示,则表明继电器的簧片有故障,可能是接触不好或者是磁化不良等原因。

3.干簧管继电器线圈直流电阻检测

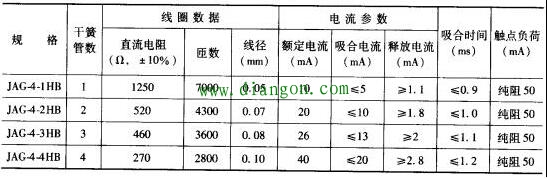

干簧管继电器的型号不同,线圈的直流电阻也是不同的,通过检测线圈的直流电阻,可以判断继电器是否正常。下面是市面上某种干簧管继电器(JAC-4)检测的方法和图片:

接线圈工作电压不同,JAC-4干簧管继电器分为A(6V)M,B(12V),C(24V)三大类:触点形式不同,分类H型(动合式,即常开式)和Z型(转换式)。下图为JAC-4干簧管继电器的参数图:

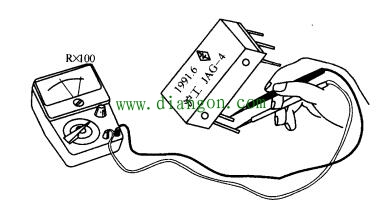

由上图参数可知,虽同为JAC-4型的继电器,但因其内置的干簧管数目不同,线圈的直流电阻值,额定电流以及吸合电流都是不一样的。用万用表测量线圈的直流电阻时,将万用表调至R*100档,量表笔分别接到线圈的两个引脚上面(如下图),JAC-4-1HB型继电器线圈的直流电阻因为125Ω,JAC-4-4HB继电器的线圈电阻应为270Ω,因线圈的电阻有±10%的误差,加上万用表的测量误差,如测得的阴值与标称值基本接近,则测得的阻值为无穷大,则表明线圈开路;若测得的阻值与标称值相差很大,这说明线圈内部有问题,一般都是接触不良,和局部短路的原因。

干簧管继电器线圈直流电阻的检测:

4.干簧管继电器吸合电流和释放电流的检测

这两个参数一般在产品说明书中都有说明和标示的,将测得的值与说明书中给定的值对照,若基本相近,则说明继电器是好的,具体的测试方法可以参考电磁继电器的测量方法