6ES7214-2BD23-0XB8大量现货

一、项目背景

卷板机(Rolling Machine)是对板材进行连续点弯曲的塑形机床,具有卷制O型、U型、多段R等不同形状板材的功能。在造船、化工、锅炉、水电、压力容器、航空、水电、装潢、金属等行业中,有着广泛的运用。

本卷板机通过液压缸内的液压油作用于活塞作垂直升降运动,通过主减速机的末级齿轮带动固定侧做旋转运动,为卷制板材提供扭矩。它主要生产O型管,生产出的O型管用于解决由于设备老旧、管理疏忽等造成的水电站涵洞漏水、垮坝等问题。施工时只需将O型管套进原有的涵洞管道,再进行混凝土、水泥砂浆回填即可,具有工程量小、工期短等优点。

二、选型及现场控制柜图

经过统计本次要求15 DI,11 DO,包含两路高速脉冲输入的PLC,因此选用海为的T32S0T的标准型主机,其产品参数如下所示:

图1 T32S0T功能参数

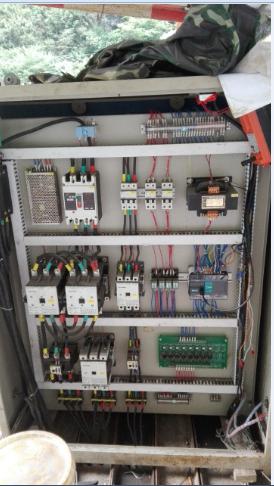

T32S0T具有16DI/16D0,满足现场需求还留有余量;主机自带的RS232和RS485通讯端口,RS232用来跟触摸屏通讯,RS485用来监控程序;自带的2路200K高速脉冲输入,接AB相编码器脉冲,用来调整两个棍轮的速度。下面是控制柜的现场图:

图2 控制柜内部图

图3 操作台

三、卷板机原理及工艺流程

卷板是使板材通过旋转轴辊而弯曲成形的方法。规格平整的塑性金属板通过卷板机的三根工作辊(二根下辊为翻转侧、一根上辊为固定侧)之间,借助固定侧的下压及翻转侧的旋转运动,使金属板经过多道次连续弯曲(内层压缩变形,中层不变,外层拉伸变形),产生性的塑性变形,卷制成所需要的圆筒。产品的形成大体可分为以下4个步骤:

图4 卷板机原理示意图

1、预弯:卷板时平板两端各有一段长度由于接触不到固定侧而不发生弯曲,要形成一个完整的0型管,就必须要对这一部分做一个预先处理,使平板的前端呈弯曲状态。

2、对中:对中的目的是使工件母线与辊筒轴平行,防止产生扭斜。

3、卷圆:卷圆是产品成形的主过程,分一次进给与多次进给两种,卷制厚板常用多次进给。

4、矫圆:矫圆的目的是尽可能使整圆曲率均匀一致,保证产品质量。

图5 卷制成型的O型管

图6 将缝隙焊接形成无缺口的O型管

四、部分程序及解析

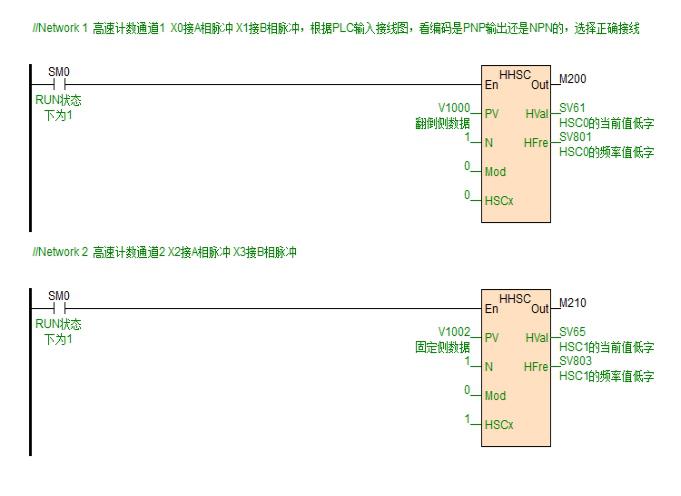

使用HHSC指令测量翻转侧和固定侧的实时位置。

图7 高速计数部分程序

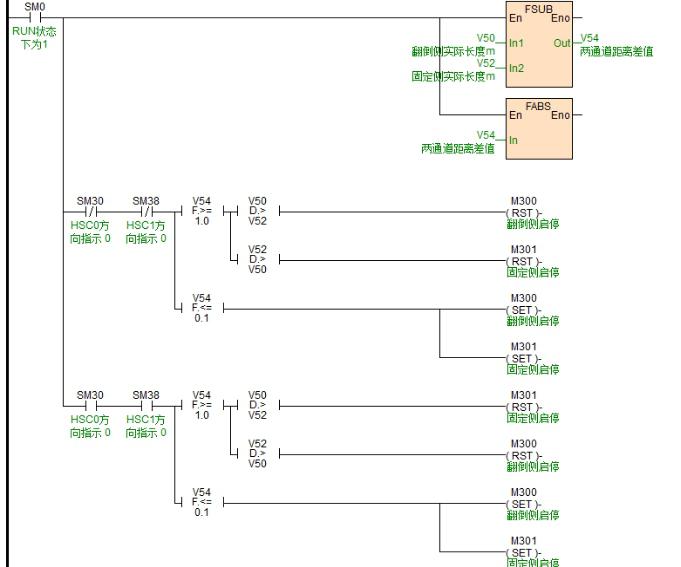

控制固定侧和翻转侧的运动卷制0型管,将翻转侧和固定侧的位置做减法 ,并且取值,当值大于2mm,则停下走得较快的电机。如果通道0大于通道1,则通道0停下;如果通道1大于通道0,则通道1停下;停下后,当走得慢的通道持续走动,脉冲数开始增加,直到两者的差值在0.1mm内,之前停下的那台又开启工作,如此循环往复完成O型管的卷制。

图8 控制卷板机固定侧和旋转侧启停的部分程序

1 引言

收卷控制系统完成纤塑卷绕,包装的整个工序,收卷质量影响产品外观,收卷速度影响纤塑生产速度。用plc控制收卷全部工序,提高纤塑生产速度和收卷系统可靠性,减轻工人劳动强度,对收卷过程中故障能自动检测并报警。对收卷各个工序连锁保护,保证收卷过程稳定可靠工作。故障报警功能能报告故障位置,减少故障查找时间。

2 工艺系统分析

2.1 工艺装备

收卷机是集光机电于一体的自动化设备。由纸芯管检测、取纸芯管、插纸芯管、缠绕纤塑、涨紧芯轴、收卷、切割、缠胶带、涨紧退回、推卷、传动、贴标签、码垛过程组成。

2.2 工艺流程

plc控制变频器驱动异步电机完成送卷,收卷动作,送卷电机驱动送卷辊送出纤塑,收卷电机驱动收卷辊缠绕纤塑,张力的大小通过变频器输出转矩调节。由电机驱动夹持装置夹持纸芯管旋转一周,完成检测,对射式光电开关检测纸芯管内径大小和圆度,不符合要求的纸芯管丢弃。由气缸把纸芯管传送到芯轴一端,推板返回带动气动机械手夹持纸芯管插入芯轴,到达设定位置时,机械手松开纸芯管,如未到位重插纸芯管,气缸带动摆臂放下,摆臂上气缸推动涨紧装置顶住芯轴活动端,防止芯轴高速卷绕时在纤塑离心力作用下变形。

在卷绕每卷纤塑开始时,先送一段纤塑,在运动平台导引下,落到助卷辊上,多出纸芯管一周长长度,助卷辊压住它上面的纤塑绕纸芯管运动一周,并压在纤塑前端,运动平台上移,同时送卷,使纤塑包住纸芯管上纤塑一端,纤塑缠绕在纸芯轴上。送卷,收卷电机同步转动并保持一定张力,纤塑紧紧缠绕在纸芯管上。

纤塑卷绕到设定长度后压紧装置压紧纤塑,切割电机转动带动链条上的割刀横向运动,切断纤塑,压紧抬起,纤塑切割完成,收卷电机转动,胶带机压在纤塑上,胶带机上胶带缠绕纤塑一周,胶带机抬起时胶带机上切刀弹回,切断胶带。涨紧装置收紧摆臂抬起,推板把打包后纤塑推出。重新开始下一过程。

3 自动化系统设计

3.1 时序逻辑设计

收卷过程是时序控制,前一工序完成后,才能开始下一工序。每一个工艺过程必须顺续执行。纤塑卷绕速度有低速和高速,开始和结束时用低速,中间段用高速。每卷纤塑长度由显示单元设定,显示单元可对纤塑预送长度,每卷纤塑长度,电机高速开始长度,电机高速结束长度进行设定,纤塑长度监视,可显示实际长度,故障报警。纤塑长度由与测量辊相连的编码器测量,各组成部分运动位置信号由接近开关和行程开关检测。收卷控制系统有许多位置信号,作为每一步工序的开始和结束反馈。位置信号有机械手取到纸芯管信号,机械手插纸芯管到位信号,助卷辊到位信号,助卷辊回位信号,传动平台到位信号,运动平台中位信号,运动平台上位信号,摆臂抬起信号,摆臂放下到位信号,涨紧信号,压紧到位信号,切完信号,胶带机抬起信号、推板回位,到位信号,集储器空信号,纸芯管检测原点信号,搬运手抬起,放下信号。纸芯管内径大小和圆度的检测使用一对常开和常闭对射式光电开关,对射式常开光电开关位于纸芯管内侧,有信号时,说明纸芯管内径小或圆度不够,对射式常闭光电开关位于纸芯管壁处,有信号时,说明纸芯管内径大或圆度不够,都不符合要求。部分输入信号不直接进入plc,相串联后进入plc,这样减少输入点数,如摆臂放下到位信号控制涨紧气缸推出,压紧到位信号控制切割电机转动,这种接法减少输入点数,降低成本,但影响输入器件可靠性。

3.2 组合逻辑设计

(1) 纤塑不符合标准或自动控制系统部分出现故障时,由操作人员手动控制系统运行,手动控制尽量不通过plc,保证plc故障时仍能手动工作。急停按钮控制全部系统供电,保障特殊情况下系统安全。

(2) 输入输出器件有严格互锁,保证系统正常安全有序的运行,收卷电机运转时,涨紧装置必须顶紧卷轴,保证纸芯管紧紧套在卷轴上,同时防止缠绕纤塑的卷轴在离心力下变形。涨紧收回、摆臂抬起后推板才能推出,防止纤塑和涨紧装置被撞坏,集储器没有纤塑时,收卷机停机,等待集储器存储纤塑,防止纤塑拉断,切割在送、送收卷电机停止和压紧装置压下后进行,防止拉断纤塑。涨紧装置涨紧卷轴后,胶带机才可压下,防止压弯卷轴。在收卷时压紧装置不能压下,防止拉断纤塑。各装置之间机械电气互锁是必须的,是保障系统安全可靠运行必要条件。

(3) 纤塑收卷过程中纤塑应保持一定张力,此张力是通过张力变频器控制,在纤塑缠绕纸芯管时如没有张力纤塑应重新缠绕芯轴,在收卷过程中纤塑拉断时没有张力,停止送、收卷电机转动,报警,由人工处理。

3.3 运行方式设计

系统控制分自动和手动控制方式。

(1) 手动控制

手动控制每一步动作单独进行,作为人工操作和调试用,手动控制点动低速送纤塑时,测量纤塑长度仍然由plc控制,到达设定米数时,低速送纤塑停止。手动推板互锁通过plc,其他手动操作没有通过plc,而是直接控制执行元件。插纸芯管旋钮、自动收卷旋钮、缠胶带旋钮、运动平台旋钮有手动,自动两位,缠绕旋钮,取纸芯轴旋钮,切割旋钮,尾部收卷有三位,分别是手动,停止,自动。手动时各步骤可由人工操作分别完成。推板退到位时,推板电机停止转动,高速计数器清零,送卷电机预送一段长度纤塑后停转,在预送过程中,取样按钮按下时,达到取样长度时送卷电机停转,手动切割纤塑,取样结束。纤塑缠绕旋钮手动时助卷辊绕纸芯管圆周运动,纤塑缠绕纸芯管一周,助卷辊压在纤塑端部防止纤塑滑落,此时送卷辊转动,送纤塑,运动平台上移,纤塑包住纤塑端部后,送卷辊,收卷辊低速同步转动,压在纸芯轴上的纤塑在摩擦力作用下和纸芯轴同步转动,纤塑缠绕在纸芯轴上,高速送卷时助卷辊回到原位。切割旋钮手动时,压紧装置压下,碰到行程开关后切割电机转动,带动链条上切刀横向切断纤塑,切完后划过接近开关,输出信号,压紧装置抬起,切割结束。取纸芯轴旋钮手动时,搬运手从纸芯管检测装置中取出纸芯管,送到芯轴端。插纸芯管旋钮手动时,推板推出到位后,机械手抓住纸芯管,推板返回,纸芯管插入芯轴。缠绕旋钮手动时,助卷辊动作,把纤塑绕纸芯轴圆周运动一周,到位后送卷电机送一段纤塑,包住纤塑端。自动收卷旋钮手动是,收卷机停,点动低速送纤塑。尾部收卷手动时,收卷电机转动,时间到,收卷电机停。缠胶带旋钮手动时,胶带机不动作,由人工缠胶带。

(2) 自动控制

自动控制由plc实现,工作状态转换通过plc内部高速计数器,定时器和接近开关,行程开关和光电开关信号实现,严格遵循时序关系。

3.4 运动控制分解

(1) 检测纸芯管过程

纸芯管挡板动作,纸芯管从断续取料装置取出,纸芯管落到旋转检测夹持器中,夹持器夹紧,在电机带动下转动一周,有凹陷或内径小于标准值,大于标准值时,光电开关输出信号,夹持器松开,搬运机械手退回里边,纸芯管落入废弃滑道中,纸芯管重取。纸芯管符合标准,夹持器松开,搬运机械手退到中间位置,落入搬运手中。

(2) 取纸芯管过程

检测合格纸芯管落入搬运手延时一会,,搬运手气缸伸出,纸芯管放在芯轴端。插纸芯管过程:,推板上机械手夹持芯轴端纸芯管后随推板返回,把纸芯管插入芯轴,插到位后,机械手松开。搬运手收回,重新取纸芯管。

(3) 涨紧芯轴过程

机械手把纸芯管插入芯轴后,摆臂气缸收回,摆臂放下,到位后摆臂下行程开关动作,涨紧气缸推出,涨紧装置顶住卷轴,涨紧行程开关动作。

(4) 缠绕纤塑过程

推板推到位高速计时器清零,预送一段纤塑,其长度正好是纤塑前端缠绕纸芯管外圆一周,助卷辊绕纸芯管圆周运动到位后,压住纤塑端部,送卷电机转动送纤塑,同时运动平台上移,使纤塑包住纸芯管上纤塑前端后,送卷、收卷电机保持一定张力同时转动。

(5) 收卷过程

送卷,收卷电机同步转动。到达设定电机高速米数时,送卷,收卷电机高速运转,到达设定电机低速米数时,送卷,收卷电机低速运转,到达设定纤塑长度时,停止转动。收卷机结构原理如图1所示。

图1 收卷机结构原理

(6) 切割过程

压紧装置压住纤塑后,行程开关动作,切割电机转动,链条上割刀横向运动切断纤塑,到位后划过接近开关,接近开关发出信号,切割电机停止转动。

(7) 缠胶带过程

收卷电机带动纤塑转动,延时一段时间后,在纤塑接头处压下,转动一周后,胶带机抬起,胶带机上切刀在弹簧作用下,切断胶带,胶带机抬起时,划过接近开关,接近开关输出信号。

(8) 涨紧退回过程

胶带机抬起,接近开关输出信号时,涨紧气缸退回,涨紧装置松开芯轴,同时摆臂气缸推出,摆臂抬起,摆臂抬起行程开关动作。

(9) 推卷过程

摆臂抬起行程开关输出信号后,推板推出,推板下压断的回位行程开关闭合,但由于电机正反转接触器互锁,电机不能反转。推板到位后,到位行程开关闭合,正转接触器释放,等待机械手夹持纸芯管后,反转接触器吸合,电机反转。到位后推板回位行程开关压断,电机停止转动。

(10) 传动过程

推板推出时,传动平台在传动电机带动下运动,到位后停止,把纤塑传动到码垛机上。

(11) 贴标签过程

纤塑在传动平台运动经过贴标机时,贴标机自动贴标签。

(12) 码垛过程

码垛机把贴好标签的纤塑码成设定位置排列。

贴标和码垛由单独的设备控制。搬运机械手气缸为三位气缸。

3.5 数据管理

(1) 产量记录

计算产量程序在每次推板推到位计数器清零时累加长度,纤塑产量即长度为每卷米数累加值,为便于直观显示,以厘米为单位产量移位8位后即平方米为单位显示,键入的清零位不为一时产量清零。

(2) 报警数据

报警程序使用延时方法判断位置信号,机械装置动作后,如设定时间内没有反馈信号,认为机械异常,报警继电器置位,显示器显示报警信息,并发出声音。

(3) 定长数据

由于纤塑送卷速度并不是非常快,并且纤塑有收缩性,设定长度要略大于实际长度,对纤塑长度精度要求不高,plc扫描时间较短, 程序中没有使用高速计速脉冲中断,而是使用程序扫描高速计速器方式。

4 电控系统设计

4.1 plc电控设计

plc选用光洋sh1-64r1,36点24v直流输入,28点继电器输出,显示器选用文本显示单元cl-02ds,具有监视,设定,报警功能。电磁阀由交流24v供电。位置检测使用接近开关和行程开关。纸芯管内径大小和圆度检测使用对射式光电开关。编码器为光洋trd-j100-rz型。送卷辊电机驱动选用汇川md300变频器,收卷电机驱动选用汇川md330张力变频器。变频器运转速度为两段运行模式,低速和高速,由端口控制。送卷变频器为闭环速度控制模式,收卷变频器为开环转矩控制模式。收卷变频器输出频率由送卷变频器输出频率设定,收卷张力由电位器设定,变频器端子控制为三线制运转模式,送卷、收卷变频器参数做必要设定。plc i/o变量定义如表1所示。

4.2 变频器驱动电控设计