绍兴西门子S7-200代理商

由于plc的高可靠性及应用的简便性,使其广泛应用于各种生产机械和生产过程的自动控制中,特别是在开关量控制系统中的应用,更显出它的优越性。本节通过PLC在机械手中的应用实例,来说明PLC在开关量控制系统中的应用设计。

一、机械手及其控制要求

如图1所示是一台工件传送的气动机械手的动作示意图,其作用是将工件从A点传递到B点。气动机械手的升降和左右移行作分别由两个具有双线圈的两位电磁阀驱动气缸来完成,其中上升与下降对应电磁阀的线圈分别为YV1与YV2,左行、右行对应电磁阀的线圈分别为YV3与YV4。一旦电磁阀线圈通电,就一直保持现有的动作,直到相对的另一线圈通电为止。气动机械手的夹紧、松开的动作由只有一个线圈的两位电磁阀驱动的气缸完成,线圈(YV5)断电夹住工件,线圈(YV5)通电,松开工件,以防止停电时的工件跌落。机械手的工作臂都设有上、下限位和左、右限位的位置开关SQ1、SQ2和SQ3、SQ4,夹持装置不带限位开关,它是通过一定的延时来表示其夹持动作的完成。机械手在上面、左边且除松开的电磁线圈(YV5)通电外其它线圈全部断电的状态为机械手的原位。

图1 机械手示意图

机械手的操作面板分布情况如图6-20所示,机械手具有手动、单步、单周期、连续和回原位五种工作方式,用开关SA进行选择。手动工作方式时,用各操作按钮(SB5、SB6、SB7、SB8、SB9、SB10、SB11)来点动执行相应的各动作;单步工作方式时,每按一次起动按钮(SB3),向前执行一步动作;单周期工作方式时,机械手在原位,按下起动按钮SB3,自动地执行一个工作周期的动作,后返回原位(如果在动作过程中按下停止按钮SB4,机械手停在该工序上,再按下起动按钮SB3,则又从该工序继续工作,后停在原位);连续工作方式时,机械手在原位,按下起动按钮(SB3),机械手就连续重复进行工作(如果按下停止按钮SB4,机械手运行到原位后停止);返回原位工作方式时时,按下“回原位”按钮SB11,机械手自动回到原位状态。

图2 机械手操作面板示意图

二、PLC的I/O分配

如图3所示为PLC的I/O接线图,选用FX2N-48MR的PLC,系统共有18个输入设备和5个输出设备分别占用PLC的18个输入点和5个输出点,请读者考虑是否可以用本章第四节介绍的方法来减少占用PLC的I/O点数。为了保证在紧急情况下(包括PLC发生故障时),能可靠地切断PLC的负载电源,设置了交流接触器KM。在PLC开始运行时按下“电源”按钮SB1,使KM线圈得电并自锁,KM的主触点接通,给输出设备提供电源;出现紧急情况时,按下“急停”按钮SB2,KM触点断开电源。

图3 机械手控制系统PLC的I/O接线图

三、PLC程序设计

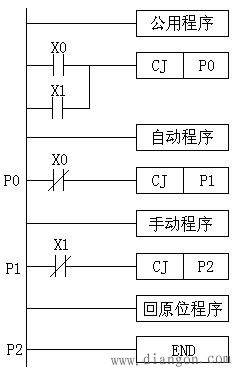

1.程序的总体结构

如图4所示为机械手系统的PLC梯形图程序的总体结构,将程序分为公用程序、自动程序、手动程序和回原位程序四个部分,其中自动程序包括单步、单周期和连续工作的程序,这是因为它们的工作都是按照同样的顺序进行,所以将它们合在一起编程更加简单。梯形图中使用跳转指令使得自动程序、手动程序和回原位程序不会同时执行。假设选择“手动”方式,则X0为ON、X1为OFF,此时PLC执行完公用程序后,将跳过自动程序到P0处,由于X0常闭触点为断开,故执行“手动程序”,执行到P1处,由于X1常闭触点为闭合,所以又跳过回原位程序到P2处;假设选择分“回原位”方式,则X0为OFF、X1为ON,跳过自动程序和手动程序执行回原位程序;假设选择“单步”或“单周期”或“连续”方式,则X0、X1均为OFF,此时执行完自动程序后,跳过手动程序和回原位程序。

图4 机械手系统PLC梯形图的总体结构

2.各部分程序的设计

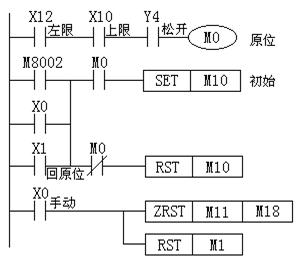

(1)公用程序 公用程序如图5所示,左限位开关X12、上限位开关X10的常开触点和表示机械手松开的Y4的常开触点的串联电路接通时,辅助继电器M0变为ON,表示机械手在原位。

公用程序用于自动程序和手动程序相互切换的处理,当系统处于手动工作方式时,必须将除初始步以外的各步对应的辅助继电器(M11-M18)复位,同时将表示连续工作状态的M1复位,否则当系统从自动工作方式切换到手动工作方式,然后又返回自动工作方式时,可能会出现同时有两个活动步的异常情况,引起错误的动作。

当机械手处于原点状态(M0为ON),在开始执行用户程序(M8002为ON)、系统处于手动状态或回原点状态(X0或X1为ON)时,初始步对应的M1O将被置位,为进入单步、单同期和连续工作方式作好准备。如果此时M0为OFF状态,M1O将被复位,初始步为不活动步,系统不能在单步、单周期和连续工作方式下工作。

图5 公用程序

(2)手动程序 手动程序如图6所示,手动工作时用X14~X21对应的6个按钮控制机械手的上升、下降、左行、右行、松开和夹紧。为了保证系统的安全运行,在手动程序中设置了一些必要的联锁,例如上升与下降之间、左行与右行之间的互锁;上升、下降、左行、右行的限位;上限位开关X10的常开触点与控制左、右行的 Y2和 Y3的线圈串联,使得机械手升到高位置才能左右移动,以防止机械手在较低位置运行时与别的物体碰撞。

图6 手动程序

(3)自动程序 如图7所示为机械手系统自动程序的功能表图。使用通用指令的编程方式设计出的自动程序如图8所示,也可采用其它编程方式编程,在此不再赘述。

图7 自动程序的功能表图

图8 自动程序

系统工作在连续、单周期(非单步)工作方式时,X2的常闭触点接通,使M2(转换允许)ON,串联在各步电路中的M2的常开触点接通,允许步与步之间的转换。

假设选择的是单周期工作方式,此时X3为ON, X1和X2的常闭触点闭合,M2为ON,允许转换。在初始步时按下起动按钮X5,在M11的电路中,M1O、X5、M2的常开触点和X12的常闭触点均接通,使M11为ON,系统进入下降步,Y1为ON,机械手下降;机械手碰到下限位开关X11时,M12变为ON,转换到夹紧步,Y4被复位,工件被夹紧;同时TO得电,2s以后TO的定时时间到,其常开触点接通,使系统进入上升步。系统将这样一步一步地往下工作,当机械手在步M18返回左边时,X4为ON,因为此时不是连续工作方式, M1处于OFF状态,

转换条件![]() ·X12满足,系统返回并停留在初始步M10。

·X12满足,系统返回并停留在初始步M10。

在连续工作方式,X4为ON,在初始状态按下起动按钮X5,与单周期工作方式时相同,M11变为ON,机械手下降,与此同时,控制连续工作的M1为ON,往后的工作过程与单周期工作方式相同。当机械手在步M18返回左边时,X12为ON,因为M1为ON,转换条件M7·X4满足,系统将返回步M11,反复连续地工作下去。按下停止按钮X6后,M1变为OFF,但是系统不会立即停止工作,在完成当前工作周期的全部动作后,在步M18返回左边,左限位开关X12为ON,转换条件![]() ·X12满足,系统才返回并停留在初始步。

·X12满足,系统才返回并停留在初始步。

如果系统处于单步工作方式,X2为ON,它的常闭触点断开,“转换允许”辅助继电器M2在一般情况下为OFF,不允许步与步之间的转换。设系统处于初始状态,M10为ON,按下起动按钮X5,M2变为ON,使M11为ON,系统进入下降步。放开起动按钮后, M2马上变为OFF。在下降步, YO的得电,机械手降到下限位开关X11处时,与YO的线圈串联的X11的常闭触点断开,使YO的线圈断电,机械手停止下降。X11的常开触点闭合后,如果没有按起动按钮, X5和M2处于OFF状态,一直要等到按下起动按钮,M5和M2变为ON,M2的常开触点接通,转换条件X11才能使M12接通,M12得电并自保持,系统才能由下降步进入夹紧步。以后在完成某一步的操作后,都必须按一次起动按钮,系统才能进入下一步。

在输出程序部分,X10~X13的常闭触点是为单步工作方式设置的。以下降为例,当小车碰到限位开关X11后,与下降步对应的辅助继电器M11不会马上变为OFF,如果YO的线圈不与X11的常闭触点串联,机械手不能停在下限位开关X11处,还会继续下降,这种情况下可能造成事故。

(4)回原点程序 如图9所示为机械手自动回原点程序的梯形图。在回原点工作方式(X1为ON),按下回原点起动按钮X7,M3变为ON,机械手松开和上升,升到上限位开关时X10为0N,机械手左行,到左限位处时,X12变为ON,左行停止并将M3复位。这时原点条件满足,M0为ON,在公用程序中,初始步M0被置位,为进入单周期、连续和单步工作方式作好了准备。

图9 回原位程序

3.程序综合与模拟调试

由于在分部分程序设计时已经考虑各部分之间的相互关系,因此只要将公用程序(图6-5)、手动程序(图6)、自动程序(图8)和回原位程序(图9)按照机械手程序总体结构(图6-4)综合起来即为机械手控制系统的PLC程序。

模拟调试时各部分程序可先分别调试,然后再再进行全部程序的调试,也可直接进行全部程序的调试。

- 湖州西门子S7-200代理商 2024-05-08

- 嘉兴西门子S7-200代理商 2024-05-08

- 温州西门子S7-200代理商 2024-05-08

- 宁波西门子S7-200代理商 2024-05-08

- 杭州西门子S7-200代理商 2024-05-08

- 浙江西门子S7-200代理商 2024-05-08

- 宿迁西门子S7-200代理商 2024-05-08

- 泰州西门子S7-200代理商 2024-05-08

- 镇江西门子S7-200代理商 2024-05-08

- 扬州西门子S7-200代理商 2024-05-08