湖州西门子S7-200代理商

1. PID控制

在工业控制中,PID控制(比例-积分-微分控制)得到了广泛的应用,这是因为PID控制具有以下优点:

1)不需要知道被控对象的数学模型。实际上大多数工业对象准确的数学模型是无法获得的,对于这一类系统,使用PID控制可以得到比较满意的效果。据日本统计,目前PID及变型PID 约占总控制回路数的90%左右。

2)PID控制器具有典型的结构,程序设计简单,参数调整方便。

3)有较强的灵活性和适应性,根据被控对象的具体情况,可以采用各种PID控制的变种和改进的控制方式,如 PI、PD、带死区的PID、积分分离式PID、变速积分PID等。随着智能控制技术的发展,PID控制与模糊控制、神经网络控制等现代控制方法相结合,可以实现PID控制器的参数自整定,使PID控制器具有经久不衰的生命力。

2. plc实现PID控制的方法

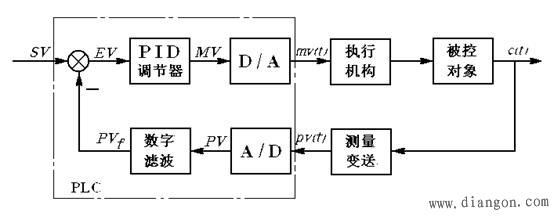

如图1所示为采用PLC对模拟量实行PID控制的系统结构框图。用PLC对模拟量进行PID控制时,可以采用以下几种方法:

图1 用PLC实现模拟量PID控制的系统结构框图

1)使用PID过程控制模块。这种模块的PID控制程序是PLC生产厂家设计的,并存放在模块中,用户在使用时只需要设置一些参数,使用起来非常方便,一块模块可以控制几路甚至几十路闭环回路。但是这种模块的价格昂贵,一般在大型控制系统中使用。如三菱的A系列、Q系列PLC的PID控制模块。

2)使用PID功能指令。现在很多中小型 PLC都提供PID控制用的功能指令,如FX2N系列PLC的PID指令。它们实际上是用于PID控制的子程序,与A/D、D/A模块一起使用,可以得到类似于使用PID过程控制模块的效果,价格却便宜得多。

3)使用自编程序实现PID闭环控制。有的PLC没有有PID过程控制模块和 PID控制指令,有时虽然有PID控制指令,但用户希望采用变型PID控制算法。在这些情况下,都需要由用户自己编制PID控制程序。

3. FX2N的PID指令

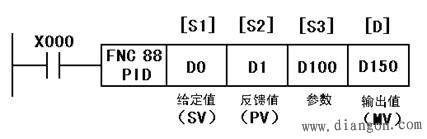

PID指令的编号为FNC88,如图2所示源操作数[S1]、[S2]、[S3]和目标操作数[D]均为数据寄存器D,16位指令,占9个程序步。[S1]和[S2]分别用来存放给定值SV和当前测量到的反馈值PV,[S3]~[S3]+6用来存放控制参数的值,运算结果MV存放在[D]中。源操作数[S3]占用从[S3]开始的25个数据寄存器。

图2 PID指令

PID指令是用来调用PID运算程序,在PID运算开始之前,应使用MOV指令将参数(见表)设定值预先写入对应的数据寄存器中。如果使用有断电保持功能的数据寄存器,不需要重复写入。如果目标操作数[D]有断电保持功能,应使用初始化脉冲M8002的常开触点将其复位。

PID指令可以在定时中断、子程序、步进指令和转移指令内使用,但是应将[S3]+7清零(采用脉冲执行的MOV指令)之后才能使用。

控制参数的设定和 PID运算中的数据出现错误时,“运算错误”标志M8067为 ON,错误代码存放在D8067中。

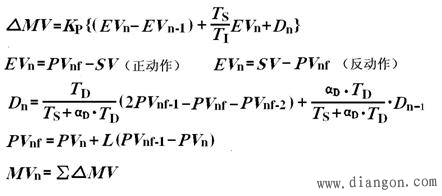

PID指令采用增量式PID算法,控制算法中还综合使用了反馈量一阶惯性数字滤波、不完全微分和反馈量微分等措施,使该指令比普通的PID算法具有更好的控制效果。

PID控制是根据“动作方向”([S3]+1)的设定内容,进行正作用或反作用的PID运算。PID运算公式如下:

以上公式中:△MV是本次和上一次采样时PID输出量的差值,MVn是本次的PID输出量;EVn和 EVn-1分别是本次和上一次采样时的误差,SV为设定值;PVn是本次采样的反馈值,PVnf、PVnf-1和PVnf-2分别是本次、前一次和前两次滤波后的反馈值,L是惯性数字滤波的系数;Dn和Dn-l分别是本次和上一次采样时的微分部分;K p是比例增益,T S是采样周期,T I和T D分别是积分时间和微分时间,αD是不完全微分的滤波时间常数与微分时间TD的比值。

4.PID参数的整定

PID控制器有4个主要的参数K p、T I、T D和T S需整定,无论哪一个参数选择得不合适都会影响控制效果。在整定参数时应把握住PID参数与系统动态、静态性能之间的关系。

在P(比例)、I(积分)、D(微分)这三种控制作用中,比例部分与误差信号在时间上是一致的,只要误差一出现,比例部分就能及时地产生与误差成正比的调节作用,具有调节及时的特点。比例系数K p越大,比例调节作用越强,系统的稳态精度越高;但是对于大多数系统,K p过大会使系统的输出量振荡加剧,稳定性降低。

积分作用与当前误差的大小和误差的历史情况都有关系,只要误差不为零,控制器的输出就会因积分作用而不断变化,一直要到误差消失,系统处于稳定状态时,积分部分才不再变化。因此,积分部分可以消除稳态误差,**控制精度,但是积分作用的动作缓慢,可能给系统的动态稳定性带来不良影响。积分时间常数T I增大时,积分作用减弱,系统的动态性能(稳定性)可能有所改善,但是消除稳态误差的速度减慢。

微分部分是根据误差变化的速度,提前给出较大的调节作用。微分部分反映了系统变化的趋势,它较比例调节更为及时,所以微分部分具有超前和预测的特点。微分时间常数T D增大时,超调量减小,动态性能得到改善,但是抑制高频干扰的能力下降。

选取采样周期T S时,应使它远远小于系统阶跃响应的纯滞后时间或上升时间。为使采样值能及时反映模拟量的变化,T S越小越好。但是T S太小会增加CPU的运算工作量,相邻两次采样的差值几乎没有什么变化,所以也不宜将T S取得过小。

plc虽然是在开关量控制的基础上发展起来的工业控制装置,但为了适应现代工业控制系统的需要,其功能在不断增强,第二代PLC就能实现模拟量控制。当今第四代PLC已增加了许多模拟量处理的功能,完全能胜任各种较为复杂的模拟控制,除具有较强的PID控制外,还具有各种各样专用的过程控制模块等。近年来PLC在模拟量控制系统中的应用也越来越广泛,已成功地应用于冶金、化工、机械等行业的模拟量控制系统中。

一、PLC模拟量闭环控制系统的基本原理

输入信号和输出信号均为模拟量的控制系统称为模拟量控制系统。过程控制系统是指被控制量为温度、压力、**、液位、成份等这一类慢连续变化的模拟量控制系统。

如图所示为典型的模拟量闭环控制系统结构框图。图中,虚线部分可由PLC的基本单元加上模拟量输入/输出扩展单元来承担。即由PLC自动采样来自检测元件或变送器的模拟输入信号,同时将采样的信号转换为数字量,存在指定的数据寄存器中,经过PLC运算处理后输出给执行机构去执行。

图 典型模拟量闭环控制系统的结构框图

因此,要将PLC应用于模拟量闭环控制系统中,首先要求PLC必须具有A/D和D/A转换功能,能对现场的模拟量信号与PLC内部的数字量信号进行转换;其次PLC必须具有数据处理能力,特别是应具有较强的算术运算功能,能根据控制算法对数据进行处理,以实现控制目的;同时还要求PLC有较高的运行速度和较大的用户程序存储容量。现在的PLC一般都有A/D和D/A模块,许多PLC还设有PID功能指令,在大、中型PLC中还配有专门的PID过程控制模块。

二、PLC与其它模拟量控制装置的比较

传统的模拟量控制系统主要采用电动组合仪表,常用的有DDZ-Ⅱ型和DDZ-Ⅲ型仪表。其特点是结构简单、价格便宜,但体积大、功耗大、安装复杂、通用性和灵活性较差、控制精度和稳定性较差。另外,其控制运算功能简单,不能实现复杂的过程控制。随着电子技术的发展,新型的过程控制计算机不断涌现,较为流行的有工业控制计算机(IPC)、可编程调节器(PSC)、集散控制系统(dcs)。

1. PLC与PSC

可编程调节器(PSC)是在DDZ-Ⅲ型仪表的基础上,采用微处理器技术发展起来的第四代仪表。它的强大功能、灵活性、可靠性、控制精度、数字通讯能力是传统的电动组合仪表无法比拟的。PSC与PLC都是智能化的工业装置,各有特色。PLC以开关量控制为主,模拟量控制为辅;而PSC则以闭环模拟量控制为主,开关量控制为辅,并能进行显示、报警和手动操作。因此,在模拟量控制系统中采用PSC更适合于各种过程控制的要求。而PLC的可靠性、灵活性、强大的开关量控制能力和通讯联网能力,在模拟量控制上也富有特色。特别在开关量、模拟量混合控制系统中更显示出其独特的优越性。

2. PLC与DCS

集散控制系统(DCS)是1975年问世的,它的是3C(computer、communications、control)技术的产物,它将顺序控制装置、数据采集装置、过程控制的模拟量仪表、过程监控装置有机地结合在一起,产生了满足各种不同要求的DCS。而的PLC加强了模拟量控制功能,多数配备了各种智能模块,具有了PID调节功能和构成网络、组成分级控制的功能,也实现了DCS所能完成的功能。到目前为止,PLC与DCS的发展越来越近。就发展趋势来看,控制系统将综合PLC和DCS各自的优势,并把两者有机地结合起来,形成一种新型的全分布式计算机控制系统。

3. PLC与IPC

工业控制计算机(IPC)是由通用微机的推广应用而发展起来的,其硬件结构和总线的标准化程度高,品种兼容性强,软件资源丰富,特别是有实时操作系统的支持,在要求实时性强、系统模型复杂的领域占有优势。而PLC的标准化程度较差,产品不能兼容,故开发较为困难。但PLC的梯形图编程很受不熟悉计算机的电气技术人员欢迎,同时PLC专为工业现场环境设计的,可靠性非常高,被认为是不会损坏的设备,而IPC在可靠性上还不夠理想。

- 嘉兴西门子S7-200代理商 2024-05-08

- 温州西门子S7-200代理商 2024-05-08

- 宁波西门子S7-200代理商 2024-05-08

- 杭州西门子S7-200代理商 2024-05-08

- 浙江西门子S7-200代理商 2024-05-08

- 宿迁西门子S7-200代理商 2024-05-08

- 泰州西门子S7-200代理商 2024-05-08

- 镇江西门子S7-200代理商 2024-05-08

- 扬州西门子S7-200代理商 2024-05-08

- 盐城西门子S7-200代理商 2024-05-08