西门子模块6ES7253-1AA22-0XA0型号齐全

1 引言

自动打包机是现代高速线材生产线特有的设备,它集机械、电气、液压控制为一体,动作准确,为现代化的线材生产线构筑了一道靓丽的风景线。

我厂2004年9月从瑞典SUND-BIRSTA公司引进的PCH-4KNB/5000P型打包机,于2004年底投入使用。该设备位于高线的精整区,对由P-F线的C型勾输送过来的水平盘卷(卷重800~2800kg,外径/内径为φ1250/850mm)进行自动水平压实,并用打包线沿线卷方向成90°等分打四个平行接头。

打包后的线卷小长度大约为600mm,大大方便了盘卷的储藏、运输。

本文首先结合瑞典方面提供的外文技术资料及自己的理解,对自动打包机的自动化构成及动作过程进行介绍。

然后根据近两年的现场维护经验,对该打包机日常维护中出现的故障进行总结分析。

2 控制系统配置

2.1 控制系统的硬件配置

打包机的PLC系统是由一套S7 315-2DP和七套ET200S及一套E900组成,具体配置如图1所示。

图1 打包机PLC系统

PLC主站采用西门子公司S7-300系列的CPU 315-2DP,通过DP网与其它从站进行数据通讯,并进行数据处理。

高速计数器模板型号为6ES7 138-4DA03-0AB0,共7块,拥有脉冲编码器7个。其中,G1、G2分别为1#、2#压实车位置和速度反馈;G3为升降台位置反馈;1S18、2S18、3S18、4S18为送线装置的位置反馈。

2.2 控制系统的硬件配置

(1) PLC软件采用西门子的STEP7 V5.2;

(2) HMI软件采用Beijer Electronics公司的E_DESIGNER_V6.13。图2为打包机的主画面。

图2 打包机主画面

●通过画面可以看到打包机各部分的基本状态。使用时只需通过画面边上的功能键即可进行相应操作和画面的切换,简单实用;

●具备调整功能,可对许多参数进行调整,例如压实力、升降高度等;

●可提供打包机的诊断信息,当打包机出现故障时,该系统将显示有关的HMI画面。

3 控制原理及功能

3.1 液压系统

液压系统为打包机的核心部分,其工作的可靠性直接决定了打包机动作是否正常可靠,这其中油温控制就成为打包机液压控制部分的关键。本系统采用PT100作为测量元件,测量值直接送入8#站的模拟量输入模板的个通道PIW248。在PLC程序中,该温度值每5s检测一次,经过程序工程量化后传入数据块DB80中的DBW0。

油温的控制要求:油温T>65℃:报警并停泵;油温T≥60℃:报警但不停泵;油温T<20℃:报警但不停泵;油温T<15℃:报警并停泵;油温T<30℃:加热器启动;油温T≥35℃:加热器停止。

3.2 打包机主体

(1) 升降台在两个液压缸的推动下,可沿垂直方向上下移动。实现压实、打包操作期间,支撑盘卷并使其对正中心的功能,动作共分两步。接近开关S10(升降台初始位检测)、编码器G3(检测升降台高度)。升降台的两次升降高度均可由画面更改;

(2) 打包机的4套弯曲线道系统安装在2#压实车上,并由一根中心轴导向。打包机动作时,线道系统在液压马达的驱动下,向1#压实车水平移动。接近开关S13(线道前位)、S14(线道初始位)、S15(线道向前减速位)、S16(线道向后减速位);

(3) 2#压实车依靠车轮在轨道中移动,支撑可移动线道系统。压实动作是由固定在轨道上的两个液压缸驱动。接近开关S6(2#压实车初始位)、编码器G2(2#压实车前进速度和位置)、光电开关S8(检测2#压实车进入待打包线卷区);

(4) 1#压实车与2#压实车结构相似,但其上面装有4个送线机构,4个打包头。接近开关S3(1#压实车初始位)、编码器G1(1#压实车前进速度和位置)、接近开关S12(检测线道闭合)。送线机构主要由送线轮和导轮组成,通过液压马达驱动。接近开关S4(检测送线机构中是否有线),编码器S18(送线长度,控制送线/拉直捆线)。打包头主要由扭结、剪切和夹紧机构组成。整个打包头可整体由送线位置S20(打包头初始位)移至打包位置。S1(扭结装置在扭结位),S2(扭结装置在送线位),S3(扭结是否结束),S5(夹紧机构中是否有线夹紧)。

(5) 打程。当带有盘卷的钩子停在打包机中心线位置,定位夹紧器闭合锁定,并发出信号启动打包机的工作循环:

●线架电磁阀得电,气动抱闸打开;

●1#、2#压实车在液压缸的驱动下同时向盘卷移动。同时,升降台tisheng;

●1#、2#压实车压实盘卷的同时线道系统闭合;

●送线机构送出捆线;

●当捆线经过S4时,编码器S18开始记8700个脉冲,当线经过S2后,再记395个脉冲,并且开始减速,一直到捆线夹紧位,线被夹住不动;

●捆线拉紧并将剩余的捆线送回线库;

●完成扭结,剪切装置切断打包线;

●线道系统后退;

●线道系统和压实车返回初始位。同时升降台下降至初始位,打包好的盘卷挂在C型钩上。

对于大盘卷整个过程大约32S。

(6) 安全防护装置。4KNB型打包机在安全方面借鉴了以往的经验,采取了一系列手段,保证了设备的安全运行。操作台设置了检修用钥匙开关,当此开关被按下并拔下钥匙后,则主操作台不能进行操作。四个送线机构上的机旁箱均设置急停按钮。一个便携式操作箱,维修时可用来操作打包头,此时,主操作台上的一切操作都被禁止。只有当操作箱插入主操作台插座时,主操作台才能进行操作,否则,主操作台上除紧急停车指令外,其它指令都被锁定。

4 日常故障分析表

如附表所示。

附表 日常故障现象分析及处理

5 结束语

打包机自瑞典SUND BIRETA引进以来,虽然在使用中也曾出现过许多问题,但基本上满足了当初的合同要求,平均扭结失败率小于0.4%,扭结抗拉强度大于原线材抗拉力的92%。系统采用S7-300与E900相结合的DP网通讯方式,控制精度高,可靠性强,同时增强的系统自诊断功能,方便了维护,tigao了设备作业率。

冗余的形式使系统稳定高效。

2 控制要求

加药控制系统包括加磷酸盐、加联氨、加氨、加十八胺4个子系统。

2.1 加磷酸盐系统

加磷酸盐系统包括三台磷酸盐计量泵(二用一备)、三个磷酸盐溶液箱、三台磷酸盐溶液箱搅拌器。根据炉水磷酸根信号来调节磷酸盐计量泵。采用计量泵将磷酸盐药液直接加入锅炉汽包内,维护磷酸根含量0.5~3.0mg/L。当炉水PH异常时,或机组处于低负荷运行时,可实施炉水协调处理。把磷酸氢二钠溶液或NaOH的综合溶液加入炉水中,调节炉水PH值达9.0~10.0。泵与泵联锁,当酸盐溶液箱液位高、低时报警, 低低时自动停泵,参见图1。

图1 磷酸盐系统

2.2 加联氨系统

加联氨系统包括六台联氨计量泵、二个联氨溶液箱、二台联氨溶液箱搅拌器。泵与泵联锁,当溶液箱液位高、低时报警,低低时自动停泵。

其中三台泵(二用一备)将浓度为0.1~0.2%的联氨溶液加入除氧器下降管,加药量由自动控制的方式来完成,控制信号来源于给水liuliang信号和除氧器水箱出口溶氧表信号。

另三台泵(二用一备)根据需要手动将联氨加入闭式循环冷却水中,参见图2所示。

图3 氨系统

2.4 加十八胺系统

加十八胺系统包括2台十八胺计量泵(一用一备)、2个十八胺溶液箱、2台十八胺溶液箱搅拌器。加药是通过计量泵手动调节的方式进行,在停炉前3小时,按1.5~2%浓度比加入给水母管,保持给水中十八胺含量为2~3mg/L。泵与泵联锁,当溶液箱液位高、低时报警,低低时自动停泵,参见图4所示:

图4 胺系统

2.5 问题分析

此控制系统中的联锁和报警功能很容易在Control Logix中实现,现场碰到的问题主要是如何实现自动加药的问题。

磷酸盐自动加药系统根据炉水磷酸盐浓度来调节计量泵频率,计量泵转速改变从而改变磷酸盐的加药量,使炉水磷酸盐浓度维持在设定值附近。

自动加氨系统是根据凝结水精处理混床出口的凝结水PH信号来调节计量泵频率,计量泵转速改变从而改变氨的加药量,使出口PH维持在设定值。

3 系统设计[1]

3.1 控制结构

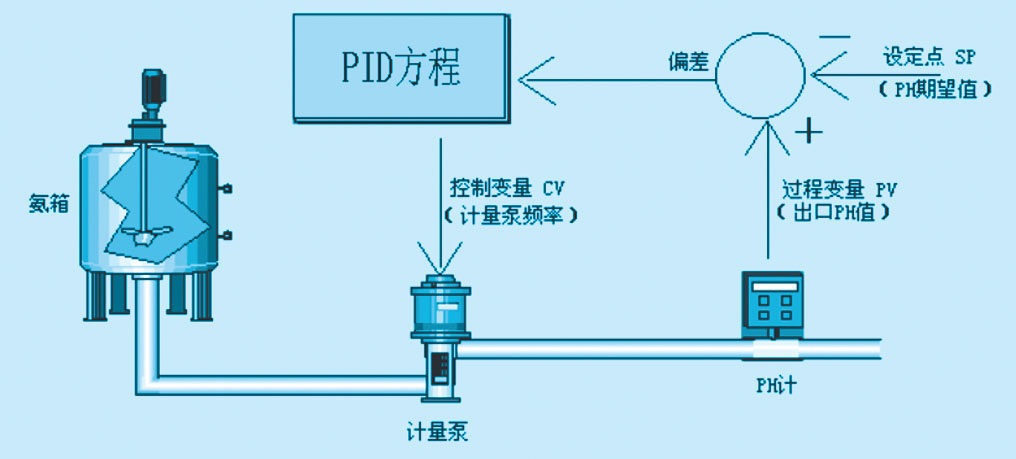

运用ControlLogix中的PID指令,来控制过程变量:PID指令接受来自模拟量输入模块的过程变量PV(出口PH值),并且通过模拟量输出模块调节控制变量CV(计量泵频率)输出,以保持过程变量在希望的设定点SP(PH期望值)。具体控制系统工艺参见图5所示:

图5 工艺控制系统图

3.2 PID配置[2]

ControlLogix PLC的PID 组态设计参见图6所示:

图 6 PID配置指令

在PID设置框中可设置比例(Kc)、积分(Ti)、微分(Td)系数值,参见图7所示。

1 引言

在城市高楼快速发展的,以前城市供水所必需的水塔、水箱以及气压供水设备,由于水质污染和水压不足,已经远远不能满足现代人民生活的需要,水厂的自动化改造迫在眉睫。水厂供水要保持水压稳定在一定范围内,但城市用水量是动态的,白天用水量大,晚上用水量小。如何保证供水量波动时水压恒定是一个必须解决的问题。本文采用PLC、文本显示器、变频器等组成全自动恒压供水控制系统,根据管网压力自动调节供水liuliang,使管网压力恒定。

2 系统设计

变频调速恒压供水控制系统见图1,系统采用1台变频器拖动4台电动机的启动、运行与调速,其中2台大电动机(220kW)和2台小电动机(160kW)分别采用循环使用的方式运行。通过压力传感器采样管网压力信号,变频器输出电机频率信号,这两个信号反馈给PLC的PID模块,PLC根据这两个信号经PID运算,发出控制信号,控制水泵电机进行切换。

图1 变频调速恒压供水控制系统图

2.1 系统功能

(1) 手动运

手动运行用于系统调试时测试系统各部分是否正常。1、2号泵作为主泵在变频器的控制下分别运行,但不同时运行。同时PID控制发挥作用,在手动状态下水管压力也不会超过设定压力。3、4号泵作为辅助泵可以直接工频运行,在水管压力达到设定压力时自动关断。

(2) 自动运行

图2为自动运行时的流程图。进入自动运行状态,控制系统首先检测水管的压力,当压力低于设定值时,启动辅助泵进行补水。在设定的时间内,水管压力能够达到设定值,则停止辅助泵,此时认为水管压力下降是由于管道系统漏水或小量用水造成,主泵不运行。若启动辅助泵后,在设定时间内若管道压力不能达到设定值,则停止辅助泵运行,同时使标识为A的主泵变频启动。标识为A的主泵变频运行后,若管道压力达到设定值,且变频器运行在与该压力设定值相对应的小出水频率以下,则停止水泵运行,同时将另一台主泵标识为A。标识为A的主泵变频运行后,变频器在运行一段时间而管道压力没有达到设定值则将A切换到工频运行,同时变频起动标识为B的主泵,此时若管道压力达到设定值,且变频器运行在与该压力设定值相对应的小出水频率以下,则停止工频运行的水泵,原来变频运行的水泵按前述流程工作。两台主泵轮流标识为A,可以避免在小用水量时,一台频繁起动而另一台长时间不运行。

图2 系统自动运行流程图

2.2 PID控制器设计

(1) PID算法的数学模型

西门子公司从S7-200系列PLC中的CPU215, CPU216开始增加了用于闭环控制的PID模块。它是通过PID调节器来调节输出,保证偏差值e为零,使系统达到稳定状态。在系统中,偏差值e是给定值SP(希望值)和过程变量PV(实际值)的差。PID控制的原理基于下面的算式:

![]()

其中:

M(t): PID回路的输出,是时间的函数;

Kc: PID回路的增益;

e: PID回路的偏差(给定值与过程变量之差) ;

Minitial:PID回路输出的初始值。

为了能让数字计算机处理这个控制算式,连续算式必须离散化为周期采样偏差算式,才能用来计算输出值,数字计算机处理的算式如下:

其中:

Mn: 在第n采样时刻PID回路输出的计算值;

Kc: PID回路增益;

en: 在第n采样时刻的偏差值;

en-1: 在第n-1采样时刻的偏差值(偏差前项);

KI: 积分项的比例常数;

Minitial: PID回路输出的初值;

KD: 微分项的比例常数。

由于计算机从次采样开始,每一个偏差采样值必须计算一次输出值,因此只需要保存偏差前值和积分项前值。利用计算机处理的重复性可以化简以上算式为:

![]()

其中:

Mn: 在第n采样时刻PID回路输出的计算值;

Kc: PID回路增益;

en: 在第n采样时刻的偏差值;

en-1: 在第n-1采样时刻的偏差值(偏差前项);

KI: 积分项的比例常数;

MX: 积分项前值;

KD: 微分项的比例常数。

(2) PID算法改进

CPU实际使用以上简化算式的改进形式计算PID 输出,这个改进型算式为:

Mn=MPn+MIn+MDn

其中:

Mn: 第n采样时刻的计算值;

![]() :第n采样时刻的比例项值;

:第n采样时刻的比例项值;![]() :第n采样时刻的积分项值;

:第n采样时刻的积分项值;![]() :第n采样时刻的微分项值;

:第n采样时刻的微分项值;

Kc: 增益;

SPn: 第n采样时刻的给定值;

PVn: 第n采样时刻的过程变量值;

PVn-1: 第n-1采样时刻的过程变量值;

Ts: 采样时间间隔;

TD: 微分时间;

TI: 积分时间;

MX: 第n-1采样时刻的积分项(积分项前值)。

2.3 软件设计

S7-200系列PLC中的CPU215/216提供了用于闭环控制PID运算指令,用户在应用时不必象CPU212, CPU214那样自己编写几十条指令来实现PID功能,用户只需在PLC的内存中填写一张PID控制参数表(见附表)再执行指令:“PID Table Loop”即可完成PID运算,其中操作数Table表使用变量存储器VBx来指明控制参数表的表头字节;操作数Loop只可选择0-7的整数,表示本次PID闭环控制所针对的环路编号,多8路。

控制参数(见附表)包括9个参数,全部为32位实数格式,共占用36字节。附表中的参数分两类。一类参数是固定不变的,如参数编号为2,4,5,6,7的参数,这些参数可在PLC的主程序中设定。另外一类参数必须在调用PID指令时才填入控制表格。如编号为1,3,8,9的参数,它们具有实时性。进一步分析发现:其中有一些参数,既是本次的输入(执行PID指令之前),又是本次的输出(执行PID指令之后),同时还是下次运算的输入,如编号为3,8,9的参数。附表中变量类型栏的In/Out应理解为相对于PID控制器而言的输入或输出。

附表 控制参数

3 结束语

由S7-200系列PLC和变频器等组成的恒压供水控制系统,充分发挥了S7-200 CPU215可靠的内置式PID运算模块,可自动调节变频器输出频率、控制各泵的投入和退出,实现恒压供水。该系统操作方便、运行可靠,具有一定的推广应用价值。