6ES7223-1PM22-0XA8大量库存

开环控制见图1所示

特点:结构简单,步进驱动、,无位置速度反馈。

图1 开环控制伺服驱动系统

1. 结构

电机的定子和转子铁心通常由硅钢片叠成。定子和转子均匀分布着很多小齿。定子上有a、b、c三对磁极,在相对应的磁极上绕有a、b、c三向控制绕组。其几何轴线依次分别与转子齿轴线错开。见图2-5-6所示。

2. 工作原理

步进是一种把电脉冲转换成角位移的电动机。用专用的驱动向步进电动机供给一系列的且有一定规律的电脉冲信号,每输入一个电脉冲,步进电机就前进一步,其角位移与脉冲数成正比,电机转速与脉冲频率成正比,而且转速和转向与各相绕组的通电方式有关。

3. 步进电机的通电方式

其运行方式有:三相单三拍、三相双三拍和三相六拍。

每输入一个脉冲信号步进电动机所转过的角度称为步距角,以θs表示。

步距误差是指步进电机运行时,转子每一步实际转过的角度与理论步距角之差值。

4. 步进电机功率驱动

驱动控制电路由环形分配器和功率放大器组成。

1)环形分配器

环形分配器是用于控制步进电机的通电方式的,其作用是将数控装置送来的一系列指令脉冲按照一定的顺序和分配方式加到功率放大器上,控制各相绕组的通电、断电。环形分配器功能可由硬件或软件产生。见图2、3所示。

图2 三相硬件环形分配器的驱动控制

图3 三相软件环形分配器的驱控制

2)驱动放大电路

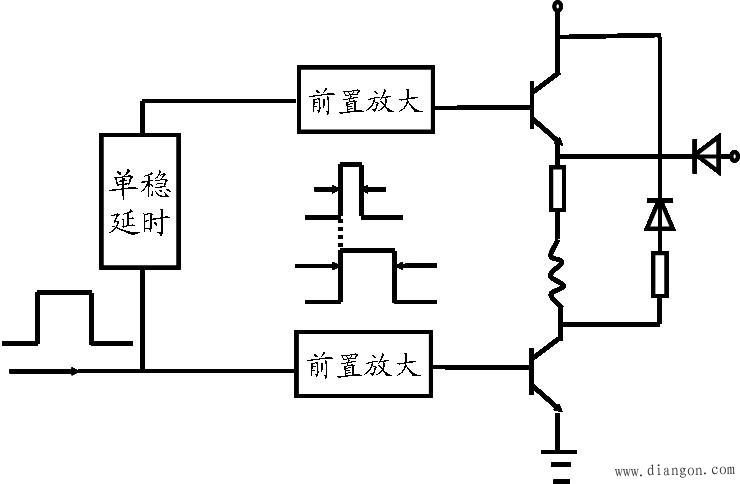

图4是一种高低压驱动线路。

特点:

高压充电,低压维持。

图4 高低压驱动原理

5. 主要特征

1)大静转矩tmax

2)启动频率

3)连续运行频率

4)矩频特性

5)静态步矩误差

6. 步进电机的选择

步进电机有步距角(涉及到相数)、静转矩、及电流三大要素组成。一旦三大要素确定,步进电机的型号便确定下来了

立体停车库生产在中国是个新兴行业,从立体车库要在中国建制造业基地的角度来说,是一种世界竞争态势。总的来说,立体停车库生产还处于起步阶段,汽车每年按20%到30%的速度增长,停车库在人多地少的国家和城市大有用武之地,立体停车库可缓解城市动静态交通问题,改善居住环境,有效利用土地价值。可以预见,中国将成为一个世界立体停车库制造基地。

一个标准的立体车库主要有三大部分构成:钢构系统、传动系统和电控系统。其中电控系统是所有机械停车设备的核心部分,它决定着设备的运行模式和控制水平。这个系统一般由控制柜、外部传感部件和控制器等组成。通过完备的电控系统实现自动存取车、安全检测和故障自诊断等多项功能。而所有的这些信息采集和信号的输出都是有一个智能部件——可编程逻辑控制器PLC(Programmable Logic Controller)来完成,所以PLC的稳定性决定了这个电控系统的稳定性。众所周知立体停车行业属于国家特种机械制造行业,所以一款安全稳定的PLC是任何一家停车设备生产厂家的。Twido系列的PLC这符合了我们的这个要求,系出名门的Twido系列的PLC不只具有极高的稳定性和安全性,同时它还具有极高的性价比:

1. 具有丰富的I/O和内存扩展功能:

大家都知道立体停车的逻辑控制关系不是很复杂,但它的控制系统的输入输出点特别多,很小的停车单元所需的点数就在60左右,稍大的停车单元所需点数都在128以上,所需内存都在8K以上,Twido系列的PLC都比其它品牌的PLC更易实现这些需求。

2. 知识产权的保护性:

停车设备的性能的好坏,不仅体现在它的机加工上,更体现在它的控制系统上。

所以电控系统不仅体现着公司自己的特色,更体现着公司的创新和积累。Twido 系列的PLC对程序加以保护后,无法破译的设计别具匠心,很好的保护了客户的知识产权。

3. 简单便捷的功能块

Twido系列的PLC丰富的功能块大大简化了编程者的逻辑控制关系,体现了浓缩的精华。

4. 丰富的通讯扩展功能

由于停车设备的操作界面和控制柜一般都在20米左右,为了保证通讯的有效性和抗干扰性,一般都采用RS485口,而Twido系列的PLC均标配RS485口,从而减少了RS232转R485的适配器。

停车设备的控制系统主要是由主控回路和安全回路组成,主控回路主要控制载车板的升降、横移,其设备有减速电机、液压马达等。安全回路主要是针对人、车的安全而设计的各种保护回路。

控制流程图如下:

Twido PLC运行稳定,符合立体车库安全可靠的要求,灵活高效的编程方式,减轻了编程人员的编程负担,让程序简洁有效,另外,Twido PLC 具有集成10/100 M以太网的的本体模块,为我们以后对立体车库进行远程维护管理创造了条件。

1 引言

玻璃棉生产线由窑炉、成纤、固化炉及冷线成型等系统构成。整个和生产工艺过程较为复杂。同时,因使用液化气和重油作为燃料,对安全的要求特别高,所以生产线对自动控制系统有很高的要求。此前,国内一般厂家都选用智能仪表控制系统,或引进国外的DCS控制系统,性能价格比都不理想。针对其生产过程的控制特点,选用了SIEMENS公司的S7-400软件冗余系统,投用以来,取得较好的控制效果。

2 系统概况

工艺特点:

(1) 玻璃棉生产兼有连续生产和批次生产的特点,窑炉生产(玻璃液烧熔)是一个连续、不可间断的过程,任何过程的中断都有可能造成不可预测的后果和损失,所以系统对控制的可靠性要求很高;而固化炉及冷线处理系统则只在出产品时运行。

(2) 生产所用燃料是液化气和重油,必须严格控制燃料和助燃风的混合比例,任何比例失调都会造成工艺状况的不稳定,甚至会有爆炸的危险,所以系统对自控回路的精度要求很高。

(3) 生产过程复杂,系统的检测、控制点及PID自控回路较多(见附表),而且整个系统的生产是一个高度关联的动态平衡过程,各PID回路之间关系密切而复杂,这对PLC系统的性能和软件设计工作都提出了考验。

3 系统结构

固化炉及冷线成型系统由设备厂家自带的的PLC系统控制(S7-300PLC和TP170A),工艺信息送控制室显示。

控制的重点和难点是窑炉和成纤系统。根据上述的工艺特点,我们采用了CPU和通讯模块的双冗余系统。图1示出系统结构图。

3.1 网络构成

整个系统由两级网络构成:主站网和从站网。2台操作站(操作站1、操作站2)、1台工程师站、2台CPU414、1台S7-300组成主站网;5个现场站与CPU414之间组成了从站网。

操作站及工程师站实质上没有任何差别,只是设置操作等级的限制,各站上的操作权限不一样。通过系统管理员的授权(密码控制)任何一个站都可实现其他2个站的所有功能。操作站、工程师站通过MPI卡接入主站网。网络协议为Profibus,通讯速率高可达12Mbps,考虑到传输距离较远(约200m),途中电磁干扰较严重,为保证通讯畅通,将通讯速率设置为1.5 Mbps。

2台CPU414通过PLC通讯模块(CP443)接入主站网,固化炉系统的CPU314则通过CPU上的DP口直接接入主站网。

现场站是连接PLC系统和工业现场的接口,所有的输入/输出模块都安装在5个现场站上。每个现场站上都有两块通讯模块(153-2),分别接到2台CPU414的DP口上,组成从站网,通讯协议为Profibus-DP,通讯速率为12 Mbps。

3.2 系统冗余

为tigao系统的可靠性,对控制系统的核心部分CPU及PLC通讯模块都采用了软件冗余技术,两套CPU414处理器、电源模块、通讯控制模块(CP443)分别安装在两块冗余机架上,同时各I/O站上也都装有两块通讯处理模块(153-2)。正常工作时,2台CPU一台为主,一台为从。主CPU执行控制程序,并控制着对应的通讯模块,同时不断地将需要冗余备份的数据发往从CPU;从CPU则处于热备状态,不运行控制程序,只是不停地接受数据,同时判断其自身的运行状态。一旦主CPU停止工作,从CPU立即接过系统控制权,同时主从位置互换,完成无扰动切换。

4 软件设计

(1) 系统软件

PLC系统软件选用STEP7 V5.2软件包,对于系统中的逻辑控制选用梯形图(LADDER)编程,直观、方便;对于模拟量处理和PID回路控制部分则采用语句表(STL)编程,结构紧凑而又灵活。另外,为实现软件冗余,利用SIEMENS公司专门提供的冗余软件包,它实际上是一组系统功能块,供用户在程序中调用、设置,实现用户的软件冗余功能。

上位机软件选用SIEMENS公司的Wincc V5.1组态软件。Wincc功能强大,可方便快捷地组态出各种操作界面。开放式的数据库系统为用户提供了强大的数据管理功能。

(2) 应用软件设计

根据该系统具体情况,软件设计过程中着重要考虑的是以下几个方面:

·软件冗余;

·PID算法;

·安全措施。

4.1 软件冗余

(1) 在OB100(热启动模块)中调用系统冗余软件包中的系统功能块FC100。

(2) 在OB1中调用系统功能块FB101。程序如下:

CALL "SWR_ZYK" , DB5 //调用FB101

DB_WORK_NO :=DB1 //内部数据块

CALL_bbbbbbbb:=TRUE

RETURN_VAL :=MW110 //返回状态字

EXT_INFO :=MW112

A DB5.DBX 9.1

//冗余状态位,判断是否为从站

JC M001

CALL FC 50

FC50调用所有的控制程序

M001: NOP 0

CALL "SWR_ZYK" , DB5

DB_WORK_NO :=DB1

CALL_bbbbbbbb:=FALSE //传送结束

RETURN_VAL :=MW114

EXT_INFO :=MW116

(3) 在OB86中调用冗余诊断程序,程序如下:

CALL "SWR_DIAG"

DB_WORK :=W#16#1

OB86_EV_CLASS :=#OB86_EV_CLASS

OB86_FLT_ID :=#OB86_FLT_ID

RETURN_VAL :=MW130

这段程序用来诊断从站的故障信息,如有问题将切换从站通讯模块。

(4) Wincc中的每个外部变量都连接着CPU中的一个地址,当两台CPU切换时,这些连接地址也要同时切换。WINCC提供了动态向导,可自动产生相关的变量和全局脚本,实现上述转换。

4.2 PID算法

STEP7提供了两种常用的PID算法:连续型PID(FB41)和离散型PID(FB42),根据实际要求,选用的是FB41,其框图如图2所示。

PID算法的输出实际上是比例(P)、积分(I)、微分(D)三部分作用之和:

Mn=MPn+MIn+MDn

MPn=GAIN×(SPn-PVn)

MIn=GAIN×TS/TI×(SPn-PVn)+MX

MDn=GAIN×TD/TS×(PVn-1-PVn)

式中,

Mn:第n次采样时刻的输出值

MPn:第n次采样时刻的比例作用,与偏差成正比。

MIn:第n次采样时刻的积分作用,可以消除静差,提

高控制品质。

MDn:第n次采样时刻的微分作用,根据差值的变化

率调节,可抑制超调。

SPn:第n次采样时刻的设定值

PVn:第n次采样时刻的过程值

MX:第n-1次采样时刻的积分作用,每次采样计算后

自动刷新

GAIN:回路增益,P参数

TI:积分时间常数,即I参数

TD:微分时间常数,即D参数

TS:采样时间

根据上述原理框图,结合实际工艺要求,编写程序(以供料道温度回路为例)如下:

L DB44.DBD 0

//温度设定值,浮点型

T #TEMP0

L PIW 524 //温度反馈值

ITD

//整型转双整型

DTR

//双整型转浮点型

L 2.764800e+004

/R

L 3.200000e+002

//量程范围320度

*R

L 9.800000e+002 //零点是980度

+R

T #TEMP1

//温度反馈对应量程范围980-1300度,

计算出浮点型数据。

L DB44.DBW 4 //阀门开度

ITD

DTR

L 2.764800e+002

//阀门开度转为百分数

/R

T #TEMP2

L DB44.DBD 20

T #TEMP31

A M 56.3 //自动标志位

NOT

= #TEMP4

CALL "CONT_C" , DB144 //调用FB1

COM_RST :=FALSE

MAN_ON :=#TEMP4

PVPER_ON:=FALSE

P_SEL :=TRUE // 使用P调节

I_SEL :=TRUE //使用I调节

INT_HOLD:=FALSE

I_ITL_ON:=FALSE

D_SEL :=FALSE //使用D调节

CYCLE :=T#2S //采样时间

SP_INT :=#TEMP //设定值

PV_IN :=#TEMP1 //过程值

PV_PER :=

MAN :=#TEMP2 //PID自动标志

GAIN :=DB44.DBD8 //参数P

TI :=DB44.DBD12 //参数I

TD :=DB44.DBD16 //参数D

TM_LAG :=T#2S

DEADB_W :=#TEMP31 //死区范围

LMN_LLM :=DB44.DBD28 //输出下限

PV_FAC :=1.000000e+000

PV_OFF :=0.000000e+000

LMN_FAC :=1.000000e+000

LMN_OFF :=0.000000e+000

I_ITLVAL:=0.000000e+000

DISV :=0.000000e+000

LMN :=

LMN_PER :=#TEMP3

QLMN_HLM:=

QLMN_LLM:=

LMN_P :=

LMN_I :=

LMN_D :=

PV :=

ER :=

AN M 56.3

JC M001

L #TEMP3

T DB44.DBW 4

//PID自动时,将PID输出结果送到输出存储地址

L DB44.DBW 4

T PQW 522 //调节阀输出

程序前部分主要是处理设定值、反馈值并送入中间变量,将阀门开度送入PID模块,保证手/自动无扰动切换。

调用FB41时,要给各参数赋值。为方便调整,重要参数都存在DB块中,用户可在上位机上随时修改。

从上面的公式中可以看出,参数P(GAIN)与P、I、D作用都是成正比的,它决定了PID回路的灵敏度,即调节速度的快慢;I参数越大,积分作用越弱,而D参数越大,微分作用越强。不能单靠理论计算来确定PID参数,唯一的衡量标准就是被控参数(温度、liuliang等)的精度和稳定度,所以在实际调试中,都是参照被控参数的实时曲线,反复观察分析,从而达到佳的控制效果。

4.3 安全措施

(1) 防止误操作 任何设定值都设有上、下限,即不允许输入“离谱”的数据;重要设备的开、停,都需操作员确认;运行中调整设定值,不能直接输入数据,而是按“+”、“-”键,逐步增减。

(2) 报警功能

每个被控参数都设有上、下限报警值及偏差报警值,当运行数据超出这些值时,系统将发出

声光报警,提醒操作者。对于特别重要的参数,变化过快,也在报警之列。

(3) 逻辑连锁 当燃料压力或助燃风压力开关动作时,关闭安全阀;当被控参数(温度或压力)突变时,关闭安全阀;当设定值和过程值的偏差大于安全范围时,相关PID回路切换到手动,以保持输出不变。