西门子模块6ES7368-3BB01-0AA0详细说明

采用PLC对A1024A龙门刨床进行数控改造,提高其加工精度,延长其工作寿命,并满足客户对产品技术性能指标的要求,不失为一种投入少,见效快的解决办法。

l数控改造方案

1.1龙门刨床的工艺流程对控制系统的要求

1.1.1 调速范围

JF-D调速系统的速度范围为100~1 000 rpm/min,即调速范围为10:1;有磨削功能的JF-D调速系统的速度范围为25~1 000 rpm/min,即调速范围为40:1。

1.1.2 静差度

一般要求S=0.1~0.05,即S=10%~5%。

1.1.3 工作台的自动循环往返运动

刨削加工时,工作台应能自动往复运动。

1.2龙门刨床电气控制系统的硬件设计

1.2.1 系统的总体结构

目前改造龙门刨床的主拖动部分一般采用全数字直流调速系统或交流变频调速系统,控制部分使用PLC。全数字直流调速系统选用国外的成套设备,设备的运行参数用英文显示,设备操作及维护人员要消化和掌握系统的性能,需花费较长的时间和具备一定的技术水平。

而变频调速系统经过多年的推广和使用,各项性能和技术指标不断趋于完善和成熟,节能效果显著。并且由于变频调速系统的各种运行状况和故障情况都可以通过监示器显示,因此,根据当前电气技术的发展趋势和龙门刨床的实际状况,提出图1所示的电气技术改造原理框图。

改造方案中,保留了原来的操作按钮,这样可以适应原操作人员的操作习惯,设备的大部分操作都可通过按钮完成。操作指令传送给PLC控制系统,PLC对这些指令进行处理后控制相应的设备。PLC将设备的运行状态信号传送给按钮,按钮用指示灯显示相应的信息。

监示器选用触摸屏,可以形象直观地显示整个电气系统的各种运行状态和设备可能发生的电气故障。操作人员和电气维护人员,查看触摸屏画面就可以了解整个设备运行状况和故障发生的位置。

PLC用于实现开关量逻辑控制和控制变频电机转速的方向和大小。按钮站的按钮、外部行程开关和操作手柄通过PLC,控制油泵、风机、横梁升降、横梁夹紧、垂直刀架、右侧刀架、左侧刀架的电动机,以及后退行程抬刀电磁铁线圈。

1.2.2 电力拖动系统主回路设计

电气改造时主回路基本不变,只是将主拖动的直流电动机换为交流变频电机。空气开关1ZK,4ZK,5ZK一般处于闭合状态,设备运行时合上总空气开关ZK,非工作时断开。主回路电路如图2所示。

1.3 PLC基本单元选型与PLC的外部接线图

1.3.1 PLC基本单元选型

根据所需的PLC的输入/输出点数,并留有一定的余地,选择三菱公司生产的FX2N-80MR-001的PLC。它的基本指令执行时间每条0.08μs,存储器容量可扩展到16K步,大可扩展到256个I/O点,有多种摸拟量输入/输出模块、高速计数器模块、脉冲输出模块、位置控制模块、RS 232/RS 422,RS 485串行通信模块、功能扩展板和模拟电位器扩展板等,可完全满足设计需要。

1.3.2 PLC的外部接线图

图3是PLC的外部接线图。输入部分可以分为外部工作环境、工作台运行、刀架控制和横梁运行四部分。输出点分为信号显示、交流接触器线圈控制和变频器控制三部分。

1.4 电机选型

龙门刨床原直流调速系统的直流电机型号为BCD-93,通过对比,选用55 kW的8极变频电动机,其额定转矩为700.7 N·m。55 kW的8极变频电动机的转矩比原来的直流电动机大,能够满足系统调速范围的要求。

1.5 变频器选型

通过对各主要生产厂家的产品的性能价格比分析,选用日本安川公司的变频器。为减少改造成本,选用安川的CIMR-F7A4055变频器,它的带PG V/f控制方式的调速范围为1:40,速度控制精度可达±0.03%,可以满足系统的调速要求。

2软件设计

2.1工作台控制程序设计

龙门刨床工作台的工作分为点动和自动循环两种方式。点动包括步进(点动前进)和步退(点动后退),目的是调整工作台到达合适位置,以便摆放加工工件。工作台的自动循环往返运动是对工件进行加工的过程。工作台自动循环往返过程由装在床身的六只行程开关(接近开关)控制。

在工作台自动循环往返过程的开始阶段,要求工作台处于前进减速行程开关X4和后退减速行程开关X5之间,如果工作台没有在这个区间,应在步进或步退方式下,按点动按钮,将工作台调整到该范围之内。将油泵转换开关置于“接通”位置,若风机和油泵动作,则工作台自动运行的外部条件符合要求。工作台自动运行的顺序功能图如图4所示。

2.2故障诊断程序设计

在龙门刨床运行过程中,经常会出现各种各样的故障,查找老式的继电器逻辑控制系统的故障非常困难。龙门刨床采用PLC控制后,利用PLC和触摸屏强大的信息处理功能和信息显示功能,在出现故障时,通过触摸屏及时通知操作人员,可以指导检修人员准确地处理故障。

2.2.1工作台自动运行故障诊断程序设计

工作台的自动运行过程与前进/后退换向行程开关和前进/后退减速行程开关的状态变化密切相关,如果这4个行程开关出了问题,工作台不能正确地实现步M20~M28描述的自动循环过程。

2.2.2 外部设备故障诊断程序设计

外部设备包括风机、油泵和变频器,有外部设备故障时,用起保停电路保持,信号用触摸屏显示。

3人机界面设计

3.1触摸屏选用

通过综合考虑后选用WEINVIEW生产的MT-510T型8线精密电阻网络型工业触摸屏,它是10.4”彩色TFT液晶触摸屏,640×480点像素,有2 MBFLASH ROM和4 MB DRAM。通信口COM1有一个用于PC的RS 232口和一个用于PLC的RS 485/422口,COM2是用于PLC的RS 232口。它还有一个标准的并行打印机接口。

3.2主画面的设计

主画面形象直观地显示龙门刨床工作台的往复运动状态、抬刀动作和与工作台有关的限位开关的通断状态。用指示灯显示工作台的各种状态,例如前进、后退、慢速切入、前进减速和后退减速,以及工作台步进和步退.。还用指示灯显示油泵风机、变频器的状态,以及进刀、退刀和故障信号等。画面转换关系和主画面如图5和图6所示。

4 改造效果

对龙门刨床的电气控制系统进行了总体设计。主拖动采用调速范围宽、节能效果显著的变频器,用PLC实现开关量逻辑控制和变频电动机的转速控制。控制系统用触摸屏作人机界面,触摸屏用各种画面来显示龙门刨床的运行状态和故障信息。实践证明,改造好的龙门刨铣床大大提高了机床的性能和加工能力,有效地提高了工件的加工精度,产生了显著的经济效益和社会效益

| S7—200系列plc具有紧凑的设计、良好的扩展性、低廉的价格、丰富的功能模块以及强大的指令系统,可以满足小规模的控制要求。本节主要介绍S7—200系列PLC的硬件系统,通过本节的学习,可以掌握S7-200系列PLC硬件系统的配置方法。 |

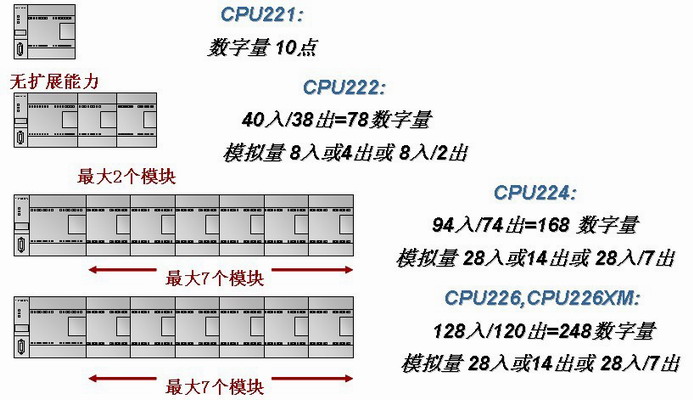

| 一、S7-22X系列PLC的硬件模块简介S7-22X系列PLC的硬件模块包括CPU模块(即主机模块)和扩展模块两部分。即当所选择的主机模块无法满足控制系统的要求时,就需要对硬件系统进行扩展。图1 硬件模块1、性能优越的全系列S7-22X CPUUNITI/OWHDCPU 2211090mm80mm62mmCPU 2221490mm80mm62mmCPU 22424120.5mm80mm62mmCPU 22640196mm80mm62mm图2 CPU图4.2.3 性能参数 |

2、丰富的扩展模块 扩展模块包括:数字量I/O模块、模拟量I/O模块、通讯模块、功能模块四类。根据系统的要求进行选择和配置这些扩展模块。 数字量I/O模块: 模拟量I/O模块: EM231:4AI(U/I)EM232:2AO(U/I)EM235:4AI/1AO(U/I)EM231:4AI(TC:S,T,R,E,N,K,J)EM231:2AI(RTD:PT,CU,NI,R)通讯模块: EM277:PROFIBUS-DPCP243-1:ETHERNETCP243-1IT:ETHERNET ITCP243-2:AS-i功能模块: 3、S7-22X各CPU模块的扩展能力

|

| 二、S7-200系列PLC硬件系统的配置方法 |

1、根据应用要求选择 CPU 2、所有扩展模块的电源消耗之和不能超过电源提供者 所能提供的大电流值: 3、根据需要选择相应的附件 例:某PLC控制系统,经估算需要数字量输入点37个,数字量输出点30个;模拟量输入通道6个,模拟量输出通道2个。请选择S7-200 PLC的主机类型及其扩展模块。 分析:选择S7-200 PLC的CPU226为主机,它可以扩展7个模块,自带输入/输出点为40点(DI24/DO16),数字量扩展模块选EM223(DI16/DO16);模拟量扩展模块选EM235(AI4/AO1)2个。 根据以上配置,系统中的数字量输入点为40>37,数字量输出点为32>30,模拟量输入通道为8>6,模拟量输出通道为2=2,可以满足点数的控制要求。 |