6ES7511-1TK01-0AB0

一台伺服驱动器的优劣主要体现在可靠性、功能、性能三个方面,功能往往与针对市场的行业背景相关,本文只针对伺服驱动器可靠性、基本性能两个方面探讨几种简单的测试方法。

1概述:

国产伺服产品技术攻关大多数还停留在可靠性层面,只有可靠的产品才能被市场认可,才能真正带给它的用户以价值。国产伺服可靠性不足集中体现在不稳定、器件降额不够,这些不可靠因素主要表现在关键器件的电应力和热应力的可靠性,其次还有电磁扰动对电路功性能的影响,本文以一个案例的方式讨论电源和器件应力。

伺服系统基本的性能是力矩、转速、位置的**性以及响应速度。但凡讨论伺服性能,我们必须站在系统层面来讨论,把电机性能包括在其中。本文在探讨性能测试方面,给出了力矩响应、速度响应、定位精度和重复定位精度的测试方法。

2电源与器件可靠性测试方法

2.1辅助电源短路保护测试

辅助电源不仅给控制芯片、驱动芯片、接口电路、风机供电,而且伺服驱动器给外部提供24v电源。所以短路保护功能尤为重要,我们分别取低电源电压(dc200v)、正常电源电压(dc311v)、高电源电压(dc400v)三个点,测试辅助电源的保护功能。

测试时,辅助电源输入通过调节直流调压器给定,将母线电源电压分别调节到dc200v、dc311v、dc400v,然后依此分别将输出短路,本文以5v,24v两路输出的一个实际产品为例讨论。测试方法就是将其中一路短路,测量另外一路输出。

l5v短路,量测24v输出,如表2-1所示:

表2-1 5v短路测试

| 条件 项目 | 400vdc | 要求 (v) | |

| 大 | 小 | ||

| 24v电压(v) | 19.5 | 5.0 | 0-26 |

l24v短路,量测5v输出,如表2-2所示:

表4-2 24v短路测试

| 条件 项目 | 400vdc | 要求 (v) | |

| 大 | 小 | ||

| 5v电压(v) | 5 | 0 | 0-5.25 |

试验结果表明,在5v,24v短路时,芯片都进入打嗝状态,即满足输出短路保护试验要求。

2.2 辅助电源topswitch电压应力试验

topswitch器件vds电压指集成pwm控制器内部igbt漏极和源极之间的的电压,vds超标是其损坏的主要原因之一,vds直接影响伺服驱动器的可靠性和寿命,测试方法是通过调压器调节辅助电源输入电压,测量vds电压。输入电压越高,vds电压越高,即在母线规格大值(dc400v)时,vds电压高,测量这个大值是否超标,可判断topswitch电压应力是否合格。

还有一种情况,辅助电源输出短路时,vds会特别高,需要判断短路时topsweitch电压应力是否合格。

l未短路时测试数据如下表2-3所示,实拍波形如图2-1所示:

表2-3 vds电压测试

| 条件 项目 | 311vdc | 400vdc | 规格要求 (v) | ||

| 空载 | 满载 | 空载 | 满载 | ||

| vds | 450 | 460 | 540 | 563 | 700 |

图2-1 输出未短路时vds电压波形

当将5v短路时,在dc400v的输入下vds电压为650v小于700,满足规格要求。

5v短路,vds输出波形如图2-2:

图2-2 输出短路时vds电压波形

2.3辅助电源启动测试

辅助源启动时间对伺服产品可靠性来说很重要,特别是对功率器件与功率器件驱动上电时序的影响很重要,在功率器件必须保证在其驱动器件上电好以后才能上电,只有这样才能保证在上电或断电过程**率器件不会有误动作,避免直臂导通等严重的短路故障。

在本例中,输入交流220vac时,测试得到5v输出启动延时为180ms,小于ipm上电启动时间,可以保证ipm驱动芯片先工作,ipm内部igbt后工作,可以防止上电短路等故障。延时波形如图2-3所示:

l正弦信号为50hz输入波形

l直线型信号为辅助源5v输出信号

图2-3 辅助电源启动波形

2.4辅助电源纹波及噪声测试

(1)输出电压测试:分别在不同母线,满载情况下,测试各路电压值如表2-4所示:(单位:v)

表2-4 辅助源输出电压测试

| 母线电压(v) | 24v输出 | 5v输出 |

| 200 | 23.4v | 5.02v |

| 311 | 23.5v | 5.02v |

| 400 | 23.3v | 5.02v |

| 规格要求 | 22~25v | 4.75-5.25v |

测试结果:合格。

(2)输出电压纹波测试:分别在不同母线电压情况下测试满载电压情况下纹波如表2-5所示(单位:mv)

表2-5 辅助源输出电压纹波测试

| 母线 | +24v | +5v | 20v-u |

| dc 200v | 43 | 36 | 52 |

| dc 311v | 56 | 45 | 54 |

| dc 400v | 54 | 50 | 58 |

| 规格 要求 | ≤5% (1.2v) | ≤5% (0.25v) | ≤5% (1v) |

测试结果:合格。

2.5母线整流电路测试

(1)整流延迟和整流电路启动对电网的冲击都是很关键的问题,本设计整流电路启动波形如图2-4所示,启动延时时间为125ms,满足要求。

图2-4 整流电路时延测试

(2)图2-4可以反映储能充电时间,从安全等角度来讲,放电时间也是很关键的。本设计电容放电波形如图2-5所示,电容放电时间为7s,满足要求。

图2-5 储能电容空载放电时延测试

2.6 ipm开通关断延时测试

ipm内部igbt的开通与关断波形直接影响到ipm工作的可靠性,如果开通和关断时间太长,必然有两种情况发生,一是上下开关管直臂导通造成短路故障,二是igbt的开通和关断损耗导致ipm发热严重,长期工作不仅会对伺服驱动器以外的产品造成影响,而且直接影响ipm寿命。

如图2-6所示,上面信号为驱动信号,igbt开通信号延时500ns,满足要求。

图2-6 逆变igbt开通时延测试

如图2-7所示,上面信号为驱动信号,igbt关断信号延时500ns,满足要求。

图2-7 逆变igbt关断时延测试

2.7热应力测试

作为一个产品,使用者关心的是产品的可靠性,可靠性不仅仅包括了产品各个器件的电应力,也包括了热应力,研究每个发热元件的温升显得尤为重要。

测试条件:

l整个伺服驱动器放在恒温箱环境中。

l环境温度为22.5℃。

l满载满转速条件下测试。

温升就是被测元件温度与环境温度的差值,本产品定义高的工作环境温度为45℃,本实验是在环境温度22.5℃下测试。由热学基本知识可以知道,在环境温度为45℃时的元件温度就是45℃加常温下的温升。测试证明,本设计中整机下半部分模块发热不会对上半部分空间器件发热产生影响,开关电源部分的器件发热量空载与满载差别不大。各个关键元件温度与大温升如下表2-6所示,高温升26.8度,完全满足设计要求。(单位为摄氏度)

表2-6关键元件温升测试数据

| 环境温度 | 22.5 | 22.4 | 22.6 | 22.5 | 22.8 | 温升 |

| 测试点 | 10min | 20min | 30min | 40min | 50min | |

| 7840 | 46.7 | 46.6 | 49 | 50.1 | 50.4 | 26.4 |

| 整流桥 | 40.6 | 38 | 39.5 | 40.6 | 40.8 | 16.8 |

| ipm散热器边缘 | 35 | 36.9 | 38.2 | 38.6 | 39.6 | 15.6 |

| 散热器边缘 | 34.2 | 36.1 | 37.6 | 38 | 38.9 | 14.9 |

| dsp28232 | 41.4 | 43.5 | 45.4 | 46.3 | 46.8 | 22.8 |

| 变压器包线 | 35 | 38.8 | 42.2 | 44.2 | 45.5 | 21.5 |

| 热敏电阻 | 34 | 35.4 | 37.3 | 38.5 | 39.3 | 15.3 |

| top255正面 | 36.8 | 39.3 | 41.6 | 42.7 | 43.5 | 19.5 |

| 变压器骨架 | 33.6 | 38.2 | 42.1 | 44.2 | 45.9 | 21.9 |

3性能测试方法

3.1力矩响应测试

测试方法:把被测目标电机和电机轴固定装置(径向可旋转,也可以固定,类似于机床常用的分度头)稳固的固定在实验台上,并且保证电机轴和固定装置中心同心,把电机轴用固定装置固定,如图3-1所示。伺服使能,旋转固定装置,使u相电流大,u相电流可以反映力矩大小。在阶跃的力矩指令输入条件下,u相电流的建立时间即可反映力矩响应时间。

观测方法:用观测,观察时间轴设置为1ms,电流上升时间即为力矩响应时间。

图3-1 力矩响应测试平台示意图

实验步骤:

1)力矩指令为30%额定模拟量转矩,固定装置不固定,伺服on,验证驱动器带电机在力矩环下能正常运行,确保电机轴转了一圈以上。

2)伺服off,分度头固定电机轴,电流钳夹在驱动器输出的u相上,用示波器观测u相电流的大小,伺服on,旋转固定装置调节电机轴位置,同时观测示波器上显示u相电流的变化,当u相电流大的时候,停止旋转分度头,伺服off,锁住固定装置。

3)模拟量力矩指令调节到50%额定转矩,示波器设置为上升沿触发,伺服on大概1秒钟后伺服off,示波器上俘获到响应电流波形和力矩波形,示波器不能有滤波,保存实验波形,并做好记录。再重复做本实验5次,共保存3次相同条件下的电流响应波形。

4)模拟量力矩指令调节到100%额定转矩,重复步骤3。

本例中力矩环响应时间小于4毫秒。

3.2速度响应测试

速度带宽测试方法:调整伺服驱动器参数使电机空载响应性能佳,将大转速限制在3000rpm,电流设定为电机额定电流。用函数信号发生器发一个频率按照正弦规律变化的脉冲信号,逐渐加大输入信号正弦变化的频率,当电机堵转时正弦变化的频率定义为伺服驱动器速度响应频率,速度带宽测试平台结构示意图如图3-2所示。

图3-2速度带宽测试平台示意图

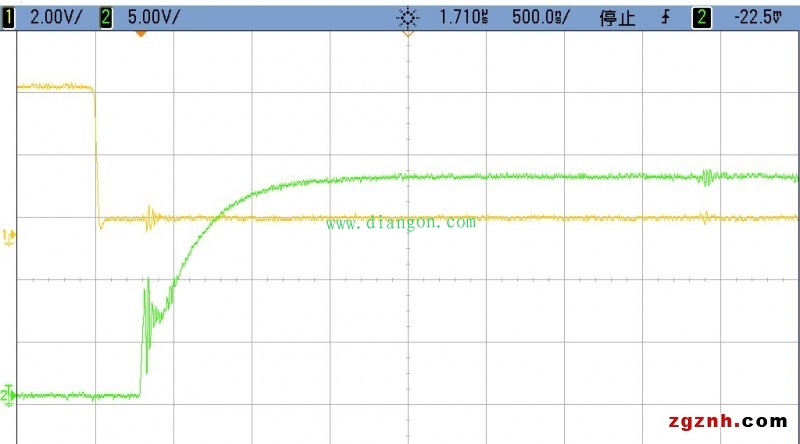

加速性能测试方法:采用阶跃响应的测试方法,本例中就是直接给一个2500转的转速,用示波器观察电机里电流波形。如图3-3所示,本例中整个加速到稳定的时间小于30ms。

图3-3 转速阶跃响应图

3.3定位精度与重复定位精度测试

伺服驱动器控制交流永磁同步终定位点和目标值的静态误差称为定位精度。重复定位精度是在相同转速和加减速条件下电机旋转一定角度,连续得到结果的偏差程度。

重复定位精度测试方法:自制脉冲发生器分别以三种不同的频率发送脉冲给伺服驱动器。脉冲数为30000。控制伺服电机正转10转,然后反转10转,观察定位位置与起始位置之间的误差以及每次定位位置的差异,并记录三组数据。然后控制伺服电机正转10转,然后反转20转,再记录三组数据。

位置偏差检测:如图3-4所示,将激光笔固定于电机轴上,每次运行停止时,记录测试墙面光点的位置,记录其误差。

图3-4定位精度测试平台

测试实验分如下两步做:

1)测试脉冲的发送频率定为500hz,发生周期为3s,即每隔3s发送1500个脉冲,此时伺服驱动器的齿轮比为100/3;则正转10转,然后反转10转停止(经过电子齿轮变速后电机每转1圈需要,10000个脉冲,电机会每隔3秒转半圈),电机轴与墙面直接的距离是3m,激光笔投射到墙面上的大偏差为2mm,经过多次测试其结果一致。利用三角函数关系可以算出偏差角度,再以360°对应300脉冲,计算结果是定位精度小于1个脉冲。即伺服电机定位精度为1个脉冲,满足设计要求。

2)测试脉冲的发送频率定为500hz,发生周期为3s,即每隔3s发送1500个脉冲,此时伺服驱动器的电子齿轮比为100/3;则正转10转,然后反转20转停止,电机轴与墙面直接的距离是3m,激光笔投射到墙面上的大偏差也为2mm,经过多次测试其结果一致。计算结果是定位精度小于1个脉冲。即伺服电机重复定位精度为1个脉冲,满足设计要求。

4总结

回顾国内对伺服技术的研究已经很接近国外水平,但这些研究成果多停留在理论层面,没有产品化。国产伺服驱动器的发展由于起步晚,还停留在对可靠性、抗干扰性考量的层面,对性能的研究才逐步成为国产伺服驱动器开发厂家的课题。随着电子器件的发展、电子加工技术的发展,以及国产伺服厂家的成长,相信可靠性更高、性能更优良、功能更强大的伺服驱动产品会出现。

在回答这个问题之前,先来了解下什么是和减速电机?

步进电机是将电脉冲信号转变为角位移或线位移的开环控制元步进电机件。在非超载的情况下,电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响,当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度,称为“步距角”,它的旋转是以固定的角度一步一步运行的。可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的。

减速电机是由减速器(齿轮箱)+电机组成而成,电机提供的是高速转速,但力矩很小,惯性大;减速器的功能则是降低转速、提升扭矩,降低惯性,已到达理想的转速和力矩;比如常见的有电动窗帘、电动卷闸门,都采用了减速电机,转速慢、力矩大。

简单的说步进电机可以可以定长定速的控制,比如,工作台走1米,转速可以自由设定,常见的应用案例有,铣床的工作台步进电机。两者的区别是步进电机可以定速、定时(想走多长、转多快可设定);减速机的转速是由减速比来决定的,不能调节速度的快慢;但步进电机力矩小,减速电机力矩大。

步进电机,可以定长定速的控制,比如,工作台走1米,速度500r/min,但减速电机做不到,假如是三相异步减速电机,它通过齿轮箱来减速,但速度不好调,要通过调速,而且,也做不到说我想走多少行程就多少,它要实现步进电机那功能的话(定长调速),要与变频器和编码器合用.另外减速电机力大,步进电机一般力都不怎么大,步进加减速机可以力大。