连云港西门子代理商

简要工艺介绍在线退火设备用于将料篮装载的硬态管通过在线感应加热方式退火成软态管。在连续运行过程中,将置于保护气体氛围中的管材通过中频感应加热,使其温度达到480度左右,再通过保温区(确保在一定的温度下有时间在加热后进行全晶粒的匀化并消除管子表面的褪色),进入到快速冷却区(即将冷却水直接喷淋到加热后的管材上使其快速冷却),将附着在管材表面的水通过吹干装置吹干后进入到履带式自动张力装置,使管材在行进的过程中一直保持一个合适的张力,然后经过抺油处理后进入到收料篮中。外观示意图如下:

下图为设备生产现场: 二、控制系统构成1. 系统硬件1) PLC 设备长度较长,各个操作台与主控柜距离较远,考虑到接线的方便、简洁、易维护,采用分布式I/O。另外,整个系统点数较多,需要通过高速计数来实时测得机组线速度,并且有多个模拟量信号要采集,故选用CPU314C-2DP。其集成了数字量和模拟量输入输出,频率测量功能,集成的DP接口可以多带32个从站,具有极高的性价比。2) HMI为了方便对系统的工艺参数,过程参数进行设置和监控,选用了西门子TP270-10作为人机界面。它与西门子PLC的完美结合,使整个系统在硬件和软件上均达优化。3) 变频器MicroMaster440是新一代可以广泛应用的多功能标准变频器。它采用高性能的矢量控制技术,提供低速高转矩输出和良好的动态特性,同时具备超强的过载能力,以满足广泛的应用场合。创新的BiCo(内部功能互联)功能有无可比拟的灵活性。可选的PROFIBUS-DP/Device-Net通讯模块,实现了通讯的多样性。此项目中放料和收料都由交流变频电机通过减速箱驱动料篮高速旋转,属于大惯量系统,而且要求很高的起动转矩;通过采用MM440的无速度传感器矢量控制方式,可以获得接近闭环控制的性能,速度精度可达0.2-0.5%,同时省去了速度传感器,具有较低的维护成本。与传统V/Hz控制比较,无速度传感器矢量控制可以获得改进的低速运行特性,变负载下的速度调节能力亦得到改善,同时还可获得高的起动转矩,这在高摩擦与惯性负载的起动中有明显的优势。正是由于这些驱动特性,此项目选择了MM440变频器。2.控制系统主要器件 电源模块 6SE7 307-1KA00-0AA0 2块 CPU模块 6SE7 314-6CG03-0AB0 1块 数字量输入模块 6SE7 321-1BL00-0AA0 3块 数字量输入模块 6SE7 321-1BH02-0AA0 1块 数字量输出模块 6SE7 322-1BL00-0AA0 2块 分布式I/O模块 6SE7 153-1AA03-0XB0 1块 人机界面 6AV6 545-0CC10-2AX0 1个 MM440变频器 6SE6 440-2UD33-0EB1 3台 MM440变频器 6SE6 440-2UD31-1CA1 1台 MM440变频器 6SE6 440-2UD17-5AA0 1台 变频器DP通讯板 6SE6 400-1PB00-0AA0 5块3.系统配置根据以上的选型,组成了如下的控制结构图:  三、控制系统 按照下面的设备布置图,简要阐述系统的控制过程

三、控制系统 按照下面的设备布置图,简要阐述系统的控制过程  1.此项目中的系统是一个以矫直传动为基准的速度随动系统,要求放料,张力,预弯,收料装置能够随时动态跟踪矫直速度。由于放料料篮中的管材是散乱的,故在放料摆臂上设置一个DANCE电位器用来跟踪管材所处位置,根据它反馈的信号,PLC对驱动速度进行实时修正。由于放料是一个大惯量系统,在减速过程中,变频器需通过外接制动电阻来及时地释放能量,以满足其快速的响应能力。2.矫直系统作为速度基准,由PLC通过DP通讯输出速度给定,总线速率设为1.5Mbps,使驱动有足够高的快速响应能力。其它部分系统的速度给定都由矫直的速度反馈经过适当的比例修正后得出。考虑到感应加热部分输出功率的响应速度,矫直的斜坡时间设为60S,并在变频器内设置“S”曲线,使得设备的启动和加减速更加平稳。而其它装置的斜坡时间则设得尽可能的短,以保证其足够灵敏的跟随性。3.张力装置用于对管材产生一定的张力,防止出现堆管及断管,故其速度要大于矫直速度。设备在调试过程中经常出现堆管现象,经过仔细考虑,认为是在启动过程中,由于张力装置的速度给定来源于矫直装置的速度反馈,虽然通讯速率很高,斜坡加速时间设得很短,但仍存在滞后性,因此在程序中加以弥补。在启动设备时,同步地将矫直速度给定传送至张力装置,待速度起来后再切换成速度跟随,即一开始张力装置的速度给定来源于矫直速度给定,速度起来后切换成矫直速度反馈,经实践验证,效果很好,没有再出现堆管现象。

1.此项目中的系统是一个以矫直传动为基准的速度随动系统,要求放料,张力,预弯,收料装置能够随时动态跟踪矫直速度。由于放料料篮中的管材是散乱的,故在放料摆臂上设置一个DANCE电位器用来跟踪管材所处位置,根据它反馈的信号,PLC对驱动速度进行实时修正。由于放料是一个大惯量系统,在减速过程中,变频器需通过外接制动电阻来及时地释放能量,以满足其快速的响应能力。2.矫直系统作为速度基准,由PLC通过DP通讯输出速度给定,总线速率设为1.5Mbps,使驱动有足够高的快速响应能力。其它部分系统的速度给定都由矫直的速度反馈经过适当的比例修正后得出。考虑到感应加热部分输出功率的响应速度,矫直的斜坡时间设为60S,并在变频器内设置“S”曲线,使得设备的启动和加减速更加平稳。而其它装置的斜坡时间则设得尽可能的短,以保证其足够灵敏的跟随性。3.张力装置用于对管材产生一定的张力,防止出现堆管及断管,故其速度要大于矫直速度。设备在调试过程中经常出现堆管现象,经过仔细考虑,认为是在启动过程中,由于张力装置的速度给定来源于矫直装置的速度反馈,虽然通讯速率很高,斜坡加速时间设得很短,但仍存在滞后性,因此在程序中加以弥补。在启动设备时,同步地将矫直速度给定传送至张力装置,待速度起来后再切换成速度跟随,即一开始张力装置的速度给定来源于矫直速度给定,速度起来后切换成矫直速度反馈,经实践验证,效果很好,没有再出现堆管现象。

4.为了适应下一道工序的生产需要,用户要求收料篮中的管材应有序排放,故专门做了一个均匀布料的FC功能块及触摸屏设置界面。如下图所示:

主要思路是先在料篮底部构建一个BOX区域,然后在BOX区域的上面让管材在更宽的区域里排放,终使其形成一个三角形的形状,在这种状况下,会使下一道工序的生产更加顺畅。下面来阐述一下实现的过程:收料是一个速度跟随系统,其线速度表达式为V=K×n÷I×DK:修正系数n:电动机转速I:减速比D:管材所处位置的料篮直径由上式可推导出,在V、K、I都不变的情况下,D与n成反比关系,通过改变D即可改变n。均匀布料实现方法:按照管材所处料篮直径D(D是料篮每转一圈都发生变化的)计算出n作为电机给定速度,电机给定速度有规律的变化使管材的排放有序进行。 BOX区域构建:收料处装有一个接近开关,在机组运行过程中实时地检测料篮转动的圈数(N)。根据在触摸屏中设置的“BOX管材排放外径”(D1)和“间距”(D2),先从右至左排放,其实际直径D=D1-D2×N,当N=“BOX宽度”时,层数加1,N清零,并将D赋值给D’;然后开始从左至右排放,其实际直径D=D’+ D2×N 。如此循环,直到累计层数=“BOX高度”,则此区域构建完成。三角形构建:BOX区域上方的排放方式同上,只是其宽度更广(“上层管材排放内径”与“上层管材排放外径”区间为其排放区域);由于其底下是一个宽度比它小的矩形(并不是一个十分规则的矩形区),超出矩形宽度部分的管材会自然掉落在料篮的底部,在矩形宽度内的部分会向上堆积,由此形成三角形状“⊿”。通过在HMI中设置相应参数,用户可以自行调整BOX区域的大小,以及上层区域的宽度及排放的紧密度,由此完美地解决了用户的需求。在触摸屏中也设置了相应的观察项(图中的白底部分),如当前层数,当前圈数,当前收料直径,便于针对具体管材排放情况对参数设置进行修改。5.为了保证退火时管材表面温度的恒定,感应加热功率输出的设定必须跟随管材运动的实际线速度及管材规格,由于铝管规格很多,在HMI中运用配方功能来实现,某一规格一旦调试好后下次用户只需调用即可,非常方便,如下图所示:

主要思路是先在料篮底部构建一个BOX区域,然后在BOX区域的上面让管材在更宽的区域里排放,终使其形成一个三角形的形状,在这种状况下,会使下一道工序的生产更加顺畅。下面来阐述一下实现的过程:收料是一个速度跟随系统,其线速度表达式为V=K×n÷I×DK:修正系数n:电动机转速I:减速比D:管材所处位置的料篮直径由上式可推导出,在V、K、I都不变的情况下,D与n成反比关系,通过改变D即可改变n。均匀布料实现方法:按照管材所处料篮直径D(D是料篮每转一圈都发生变化的)计算出n作为电机给定速度,电机给定速度有规律的变化使管材的排放有序进行。 BOX区域构建:收料处装有一个接近开关,在机组运行过程中实时地检测料篮转动的圈数(N)。根据在触摸屏中设置的“BOX管材排放外径”(D1)和“间距”(D2),先从右至左排放,其实际直径D=D1-D2×N,当N=“BOX宽度”时,层数加1,N清零,并将D赋值给D’;然后开始从左至右排放,其实际直径D=D’+ D2×N 。如此循环,直到累计层数=“BOX高度”,则此区域构建完成。三角形构建:BOX区域上方的排放方式同上,只是其宽度更广(“上层管材排放内径”与“上层管材排放外径”区间为其排放区域);由于其底下是一个宽度比它小的矩形(并不是一个十分规则的矩形区),超出矩形宽度部分的管材会自然掉落在料篮的底部,在矩形宽度内的部分会向上堆积,由此形成三角形状“⊿”。通过在HMI中设置相应参数,用户可以自行调整BOX区域的大小,以及上层区域的宽度及排放的紧密度,由此完美地解决了用户的需求。在触摸屏中也设置了相应的观察项(图中的白底部分),如当前层数,当前圈数,当前收料直径,便于针对具体管材排放情况对参数设置进行修改。5.为了保证退火时管材表面温度的恒定,感应加热功率输出的设定必须跟随管材运动的实际线速度及管材规格,由于铝管规格很多,在HMI中运用配方功能来实现,某一规格一旦调试好后下次用户只需调用即可,非常方便,如下图所示: 速度段内的感应加热功率输出通过斜率计算得出,非常地柔性化,使整个加热输出平稳可靠。通过加热修正可以对加热功率输出做补偿,修正值则自动存放在当前配方中,方便下次调用。 四、项目运行 系统自2008年6月投入使用,经过连续不间断的运转,一直保持稳定运行;同时由于操作简便,适应性强,深受用户好评。在我们的出口机型中,采用了MASTERDRIVE变频器替代MM440,运用带速度反馈的矢量控制模式,能够取得更高的速度精度,更好的低频特性及更高的启动转矩,并运用DP/DP COUPLER来与用户系统协作。与现在的方案相比,在档次提升的同时成本也会显著增加。 五、应用体会通过本项目的设计、调试,也有了一些心得体会:1.退火温度应采用铝业专用红外测温仪测量,由于管材在高速运动过程中不可避免地产生抖动,导致测量的温度产生些许波动,通过在程序中增加采样次数,使得温度显示更加平稳。值得一提的是采样程序是从S7-200的系统手册里搬来的,非常实用。2.触摸屏组态软件以前用的是Protool,现在改用Wincc Flexible 2005了,感觉确实象它的名字一样,非常地柔性化而且功能也更加强大了。2.1用Protool编写的界面可以直接移植到WINCC FLEXIBLE项目中;2.2采用Wincc Flexible组态时可以设置成与多台PLC通讯;2.3在功能组态时,可以把功能进行 Copy ,直接复制到另一个执行元件中,很是方便;2.4应对双语环境,Wincc Flexible 可在组态环境中直接进行多语言的对比翻译输入,这在与国外客户协作的项目中非常实用,因为国外客户要看他本国的语言,而国内的操作工要看中文。3. 项目中既有变频器又有中频电源,因此在抗干扰方面就显得非常重要。对此SIMOREG DCmaster使用说明书中关于“驱动装置EMC安装指导”的描述非常值得深读并借鉴。在此项目中我们也尽量按照其规则来实施,因而在整个调试过程中没有遇到这方面的麻烦。通过本项目的成功开发与应用,体现了西门子自动化产品的稳定性,易用性,灵活性以及较高的性价比

速度段内的感应加热功率输出通过斜率计算得出,非常地柔性化,使整个加热输出平稳可靠。通过加热修正可以对加热功率输出做补偿,修正值则自动存放在当前配方中,方便下次调用。 四、项目运行 系统自2008年6月投入使用,经过连续不间断的运转,一直保持稳定运行;同时由于操作简便,适应性强,深受用户好评。在我们的出口机型中,采用了MASTERDRIVE变频器替代MM440,运用带速度反馈的矢量控制模式,能够取得更高的速度精度,更好的低频特性及更高的启动转矩,并运用DP/DP COUPLER来与用户系统协作。与现在的方案相比,在档次提升的同时成本也会显著增加。 五、应用体会通过本项目的设计、调试,也有了一些心得体会:1.退火温度应采用铝业专用红外测温仪测量,由于管材在高速运动过程中不可避免地产生抖动,导致测量的温度产生些许波动,通过在程序中增加采样次数,使得温度显示更加平稳。值得一提的是采样程序是从S7-200的系统手册里搬来的,非常实用。2.触摸屏组态软件以前用的是Protool,现在改用Wincc Flexible 2005了,感觉确实象它的名字一样,非常地柔性化而且功能也更加强大了。2.1用Protool编写的界面可以直接移植到WINCC FLEXIBLE项目中;2.2采用Wincc Flexible组态时可以设置成与多台PLC通讯;2.3在功能组态时,可以把功能进行 Copy ,直接复制到另一个执行元件中,很是方便;2.4应对双语环境,Wincc Flexible 可在组态环境中直接进行多语言的对比翻译输入,这在与国外客户协作的项目中非常实用,因为国外客户要看他本国的语言,而国内的操作工要看中文。3. 项目中既有变频器又有中频电源,因此在抗干扰方面就显得非常重要。对此SIMOREG DCmaster使用说明书中关于“驱动装置EMC安装指导”的描述非常值得深读并借鉴。在此项目中我们也尽量按照其规则来实施,因而在整个调试过程中没有遇到这方面的麻烦。通过本项目的成功开发与应用,体现了西门子自动化产品的稳定性,易用性,灵活性以及较高的性价比

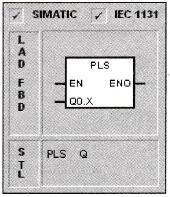

(1)脉冲输出(PLS)指令被用于控制在高速输入(Q0.0和Q0.1)中提供的“脉冲串输出”(PTO)和“脉宽调制”(PWM)功能。PTO提供方波(50%占空比)输出,配备周期和脉冲数用户控制功能。PWM提供连续性变量占空比输出,配备周期和脉宽用户控制功能。脉冲指令如图所示。

图 脉冲指令

(2) S7-200有两台PTO/PWM发生器,建立高速脉冲串或脉宽调节信号信号波形。一台发生器指定给数字输出点Q0.0,另一台发生器指定给数字输出点Q0.1。一个指定的特殊内存(SM)位置为每台发生器存储以下数据:一个控制字节(8位值)、一个脉冲计数值(一个不带符号的32位值)和一个周期值及脉宽值(一个不带符号的16位值)。

(3) PTO/PWM发生器和过程映像寄存器共用Q0.0和Q0.1。PTO或PWM功能在Q0.0或Q0.1位置现用时,PTO/PWM发生器控制输出,并禁止输出点的正常使用。输出信号波形不受过程映像寄存器状态、点强迫数值、执行立即输出指令的影响。PTO/PWM发生器非现用时,输出控制转交给过程映像寄存器。

(4)过程映像寄存器决定输出信号波形的初始和终状态,使信号波形在高位或低位开始和结束。脉冲串(PTO)功能提供方波(50%占空比)输出或指定的脉冲数和指定的周期。脉宽调制(PWM)功能提供带变量占空比的固定周期输出。

(5)每台PTO/PWM发生器有一个控制字节(8位)、一个周期值和脉宽值(不带符号的16位值)及一个脉冲计数值(不带符号的32位值),这些值全部存储在特殊内存( SM)区域的指定位置。一旦设置这些特殊内存位的位置,选择所需的操作后,执行脉冲输出指令( PLS)即启动操作。该指令使S7-200读取SM位置,并为PTO/PWM发生器编程。

(6)通过修改SM区域中(包括控制字节)要求的位置,可以更改PTO或PWM的信号波形特征,然后执行PLS指令。可以在任意时间向控制字节(SM67.7或SM77.7)的PTO/PWM启用位写入零,禁用PTO或PWM信号波形的生成,然后执行PLS指令。

小编提示:所有控制位、周期、脉宽和脉冲计数值的默认值均为零。PTO/PWM输出必须至少有10%的额定负载,才能完成从关闭至打开及从打开至关闭的顺利转换。