宿迁西门子S7-1200代理商

1 引言

随着国民经济的发展,对电力系统、电厂的要求越来越高。对于水电厂来说,装备一套结构合理、功能完善、可靠性高的现地控制单元,是水电厂提高安全生产水平,实现“无人值班”的重要环节。

2 原有设备问题分析

2.1 原有现地单元

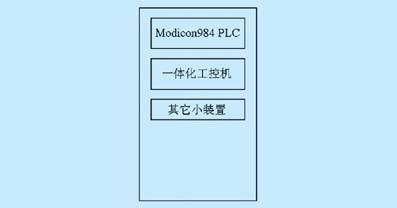

原有现地控制单元包含一面盘柜,柜内安装了Modicon984-145型PLC,参见图1。该PLC属于凑型的PLC,基本的控制和数据采集功能都可以实现;与一体化工控机以及上位机采用了MB+网方式通信,该PLC仅具有一个RS-233口,协议固定为MODBUS,规约只能是MODBUS从站。

图1 原有盘柜布置图

2.2 原系统存在问题

(1) 整个电站的通信采用一个MB+网,当通信线路一个地方发生故障可能会影响整个电站的运行,对电厂的安全运行形成隐患;

(2) 对外通信扩展不方便,许多外部设备的信息无法采集到PLC中去;

(3) 随着外部控制设备的更新改造,所需测控点数增加,原有配置已无法满足要求;

(4) 当地显示界面即一体化工控机故障率比较高;

(5) 备品备件订货越来越困难。

为此需对现地控制单元进行更新改造。

3 技改方案分析

结合水电厂现场改造的经验,提出如下三个现地控制单元改造方案以供比选。

(1) 全部更新

把原有设备全部更新,改用Quantum PLC。全部更新,原有设备要全部报废,这样改造的成本较高,同时现场配线、安装等工作量都较大,改造周期较长。

(2) 扩展DI/DO新屏

扩展一面屏,增加开关量输入和输出点数,PLC仍采用Modicon984,和上位机通信仍需采用MB+方式。由于仅仅是对原有系统进行扩充,增加了相关的点数,整个系统的功能特点以及可靠性等并没有过提高,这种方案改造的意义不大。

(3) 扩展PLC新屏

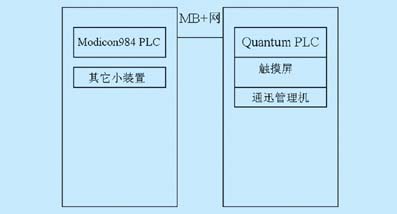

原有屏柜保持,新扩展一面屏柜,采用Quantum PLC,Quantum PLC与原有PLC采用MB+网进行通信;与上位机通信方式改用以太网通信,即PLC直接上以太网,在新增屏柜上安装一台通信管理机。

在充分利用原有设备的基础上,增加了一套Quantum PLC,数据处理能力得到很大的提高,Quantum PLC具有无与伦比的网络连接能力,特别是应用于MODBUS PLUS网络的站间通讯(Peer Cop)技术,其快速、准确、可靠的性能充分满足功能要求,在新盘柜和旧盘柜之间即采用MB+网进行通迅,高速MB+网络的通讯功能也得到了充分的利用,上位机的通迅改用了以太网方式,提高了速度和可靠性,同时改造过程中工作量也增加的不是很多,具有可行性。

4 系统设计

系统配置方案如图2所示。在该方案中,原有Modicon984 PLC配置以及盘柜布置和外部接线不作任何更改;增加了一套盘柜,盘柜内安装了一套Quantum PLC,PLC配置有140CPU 11303S,增加了开入模件、开出模件、模入模件、以太网通信模件。这就弥补配置点数不足的问题,同时解决了与上位机通信的问题。

图2 原配盘柜与扩展盘柜

4.1 数据采集和处理功能

原配置Modicon984 PLC和新增Quantum PLC都具数据采集功能,都配有相应的数据采集模件,两套PLC共同完成现地控制单元的数据采集功能;Modicon984 PLC采集到的所有数据通过MB+网络,采用Peer Cop方式送到Quantum PLC中去,Quantum PLC对所有的数据进行处理,即数据处理功能全部由Quantum PLC完成,这就充分利用了Quantum PLC高速的数据处理功能。

4.2 控制和调节功能

Modicon984 PLC和新增Quantum PLC都配有开关量输出模件,即都具有控制和调节功能;Modicon984 PLC中的开出点,既可以由Modicon984 CPU控制也可以由Quantum PLC控制,两者是‘或’的关系;Quantum PLC通过MB+网络,采用Peer Cop方式把开出点信息送到Modicon984 PLC中去,同时Modicon984 PLC也编有程序,可以实现对开出点的控制,这主要是用来实现对辅机或自启动流程的控制。

4.3 人机界面

在新增盘柜,装有触摸屏,触摸屏与Quantum PLC通迅,这样可以实现所有数据的实时动态显示,同时可以下发相关的控制令给Quantum PLC,Quantum PLC接受到控制命令后进行解释执行。

4.4 对外通信

在新增盘柜,安装有以太网通信模件和通信管理机,以太网通信模件用来和上位机系统通信。通信管理机主要是把现场辅助设备的运行信息进行采集,同时把采集到的数据信息送到Quantum CPU里,其自身具有八个RS-232串口,这样整个现地控制单元的外部通信功能大大增强。

4.5 系统结构主要特点

(1) 原有Modicon984 PLC相当于一个智能I/O,自身可以运行PLC程序,这样一些流程就保持不变,而这些控制功能又不受所扩展盘的影响;而对Quantum PLC来说,可以把Modicon984 PLC当一个扩展I/O来处理,它可以处理Modicon984 PLC所有的开关量、模拟量等;

(2) Modicon984 PLC和新增Quantum PLC采用Peer Cop方式,通过高速MB+网络进行通信,实践证明,通信快速、准确、可靠。

5 软件的功能和实现

5.1 Modicon984 PLC程序功能设计

(1) 编写简单的程序,以实现Quantum PLC和Modicon984 PLC可以同时控制Modicon984 PLC的开出点,程序示例如图3所示:

图3 梯形图

(2) 把开关量、模拟量进行处理,送到指定的寄存器,以便通过Peer Cop方式一齐传输到Quantum PLC;

(3) 简单的辅机流程和自启动流程

由于原配置Modicon984CPU不支持Concept编程,所以仍需用MODSOFT组态软件来编写。

5.2 Quantum PLC程序功能设计

(1) 发电机组的开停机流程、功率自动调节流程等;

(2) 对所有采集到数据进行处理分析;

(3) 接受上位机和触摸屏所发的控制命令并解释执行。

编程软件采用了组态软件Concept2.6,该软件支持梯形图(LD)、功能块图(FBD)、结构化文本(ST)等多PLC编程语言,能保证系统的各类控制功能的需求。

6 结束语

本现地控制单元改造方案,在结构、技术路线、实现方法上都有所创新,该系统的结构设计合理,技术路线和实现方法完全可行;改造实施简单,大大减少了安装、配线的工作量,改造工程实施完成几个月来,运行非常稳定,达到了预期的目标,该方案的成功应用为国内老电厂LCU的技术改造提供了典型范例,对提高发电厂的自动化的水平有重要的现实意义。

2.4 加十八胺系统

加十八胺系统包括2台十八胺计量泵(一用一备)、2个十八胺溶液箱、2台十八胺溶液箱搅拌器。加药是通过计量泵手动调节的方式进行,在停炉前3小时,按1.5~2%浓度比加入给水母管,保持给水中十八胺含量为2~3mg/L。泵与泵联锁,当溶液箱液位高、低时报警,低低时自动停泵,参见图4所示:

图4 胺系统

2.5 问题分析

此控制系统中的联锁和报警功能很容易在Control Logix中实现,现场碰到的问题主要是如何实现自动加药的问题。

磷酸盐自动加药系统根据炉水磷酸盐浓度来调节计量泵频率,计量泵转速改变从而改变磷酸盐的加药量,使炉水磷酸盐浓度维持在设定值附近。

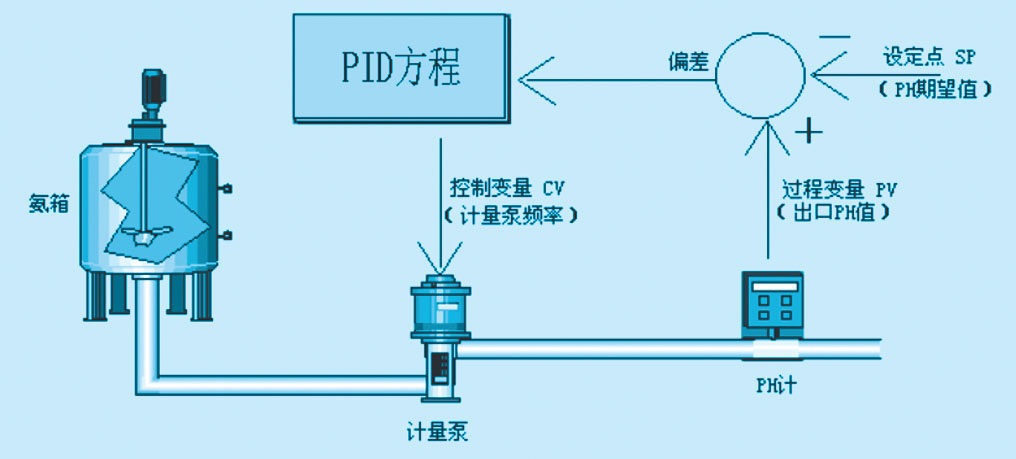

自动加氨系统是根据凝结水精处理混床出口的凝结水PH信号来调节计量泵频率,计量泵转速改变从而改变氨的加药量,使出口PH维持在设定值。

3 系统设计[1]

3.1 控制结构

运用ControlLogix中的PID指令,来控制过程变量:PID指令接受来自模拟量输入模块的过程变量PV(出口PH值),并且通过模拟量输出模块调节控制变量CV(计量泵频率)输出,以保持过程变量在希望的设定点SP(PH期望值)。具体控制系统工艺参见图5所示:

图5 工艺控制系统图

3.2 PID配置[2]

ControlLogix PLC的PID 组态设计参见图6所示:

图 6 PID配置指令

4 PID参数整定

4.1 PID对系统性能的影响[3]

(1) 比例系数P对系统性能的影响

比例系数加大,使系统的动作灵敏,速度加快,稳态误差减小;P偏大,振荡次数加多,调节时间加长;P太大时,系统会趋于不稳定;P太小,又会使系统的动作缓慢。

(2) 积分控制I对系统性能的影响

积分作用使系统的稳定性下降,I小(积分作用强)会使系统不稳定,但能消除稳态误差,提高系统的控制精度。

(3) 微分控制D对系统性能的影响

微分作用可以改善动态特性,D偏大时,超调量较大,调节时间较短;D偏小时,超调量也较大,调节时间也较长;只有D合适,才能使超调量较小,减短调节时间。

4.2 PID参数整定[4]

一般工程项目的PID参数整定方法都采用经验公式或经验数据来设置。

(1) 首先将I、D设置为0,只用纯比例,调P值在控制范围内成临界振荡状态,记下临界振荡的周期Ts;

(2) 设定Kc值=纯比例时的P值

(3) 在一定的控制度下通过公式计算得到参数Ti、Td值。其中一种经验公式为:控制精度=1.05%,则Ti=0.49Ts、Td=0.14Ts

(4) 也可参照PID经验数据

温度T: P=20~60%,T=180~600s,D=3~180s;

压力P: P=30~70%,T=24~180s;

液位L: P=20~80%,T=60~300s;

流量L: P=40~,T=6~60s。

5 结束语

可编程控制器(PLC)系统运用于电厂辅控控制系统,具有集成度高,组网灵活,管理能力强的特点。PLC中的PID调节配置内容丰富、控制调节精度高,充分体现了系统的高灵活性和稳定性。本文提出的PID调节方法具有设置迅速、控制质量好的特点。其控制可靠性和准确性得到电厂业主好评。

1 引言

自动打包机是现代高速线材生产线特有的设备,它集机械、电气、液压控制为一体,动作准确,为现代化的线材生产线构筑了一道靓丽的风景线。

我厂2004年9月从瑞典SUND-BIRSTA公司引进的PCH-4KNB/5000P型打包机,于2004年底投入使用。该设备位于高线的精整区,对由P-F线的C型勾输送过来的水平盘卷(卷重800~2800kg,外径/内径为φ1250/850mm)进行自动水平压实,并用打包线沿线卷方向成90°等分打四个平行接头。

打包后的线卷小长度大约为600mm,大大方便了盘卷的储藏、运输。

本文首先结合瑞典方面提供的外文技术资料及自己的理解,对自动打包机的自动化构成及动作过程进行介绍。

然后根据近两年的现场维护经验,对该打包机日常维护中出现的故障进行总结分析。

2 控制系统配置

2.1 控制系统的硬件配置

打包机的PLC系统是由一套S7 315-2DP和七套ET200S及一套E900组成,具体配置如图1所示。

图1 打包机PLC系统

PLC主站采用西门子公司S7-300系列的CPU 315-2DP,通过DP网与其它从站进行数据通讯,并进行数据处理。

高速计数器模板型号为6ES7 138-4DA03-0AB0,共7块,拥有脉冲编码器7个。其中,G1、G2分别为1#、2#压实车位置和速度反馈;G3为升降台位置反馈;1S18、2S18、3S18、4S18为送线装置的位置反馈。

2.2 控制系统的硬件配置

(1) PLC软件采用西门子的STEP7 V5.2;

(2) HMI软件采用Beijer Electronics公司的E_DESIGNER_V6.13。图2为打包机的主画面。

图2 打包机主画面

●通过画面可以看到打包机各部分的基本状态。使用时只需通过画面边上的功能键即可进行相应操作和画面的切换,简单实用;

●具备调整功能,可对许多参数进行调整,例如压实力、升降高度等;

●可提供打包机的诊断信息,当打包机出现故障时,该系统将显示有关的HMI画面。

3 控制原理及功能

3.1 液压系统

液压系统为打包机的核心部分,其工作的可靠性直接决定了打包机动作是否正常可靠,这其中油温控制就成为打包机液压控制部分的关键。本系统采用PT100作为测量元件,测量值直接送入8#站的模拟量输入模板的个通道PIW248。在PLC程序中,该温度值每5s检测一次,经过程序工程量化后传入数据块DB80中的DBW0。

油温的控制要求:油温T>65℃:报警并停泵;油温T≥60℃:报警但不停泵;油温T<20℃:报警但不停泵;油温T<15℃:报警并停泵;油温T<30℃:加热器启动;油温T≥35℃:加热器停止。

3.2 打包机主体

(1) 升降台在两个液压缸的推动下,可沿垂直方向上下移动。实现压实、打包操作期间,支撑盘卷并使其对正中心的功能,动作共分两步。接近开关S10(升降台初始位检测)、编码器G3(检测升降台高度)。升降台的两次升降高度均可由画面更改;

(2) 打包机的4套弯曲线道系统安装在2#压实车上,并由一根中心轴导向。打包机动作时,线道系统在液压马达的驱动下,向1#压实车水平移动。接近开关S13(线道前位)、S14(线道初始位)、S15(线道向前减速位)、S16(线道向后减速位);

(3) 2#压实车依靠车轮在轨道中移动,支撑可移动线道系统。压实动作是由固定在轨道上的两个液压缸驱动。接近开关S6(2#压实车初始位)、编码器G2(2#压实车前进速度和位置)、光电开关S8(检测2#压实车进入待打包线卷区);

(4) 1#压实车与2#压实车结构相似,但其上面装有4个送线机构,4个打包头。接近开关S3(1#压实车初始位)、编码器G1(1#压实车前进速度和位置)、接近开关S12(检测线道闭合)。送线机构主要由送线轮和导轮组成,通过液压马达驱动。接近开关S4(检测送线机构中是否有线),编码器S18(送线长度,控制送线/拉直捆线)。打包头主要由扭结、剪切和夹紧机构组成。整个打包头可整体由送线位置S20(打包头初始位)移至打包位置。S1(扭结装置在扭结位),S2(扭结装置在送线位),S3(扭结是否结束),S5(夹紧机构中是否有线夹紧)。

(5) 打程。当带有盘卷的钩子停在打包机中心线位置,定位夹紧器闭合锁定,并发出信号启动打包机的工作循环:

●线架电磁阀得电,气动抱闸打开;

●1#、2#压实车在液压缸的驱动下同时向盘卷移动。同时,升降台提升;

●1#、2#压实车压实盘卷的同时线道系统闭合;

●送线机构送出捆线;

●当捆线经过S4时,编码器S18开始记8700个脉冲,当线经过S2后,再记395个脉冲,并且开始减速,一直到捆线夹紧位,线被夹住不动;

●捆线拉紧并将剩余的捆线送回线库;

●完成扭结,剪切装置切断打包线;

●线道系统后退;

●线道系统和压实车返回初始位。同时升降台下降至初始位,打包好的盘卷挂在C型钩上。

对于大盘卷整个过程大约32S。

(6) 安全防护装置。4KNB型打包机在安全方面借鉴了以往的经验,采取了一系列手段,保证了设备的安全运行。操作台设置了检修用钥匙开关,当此开关被按下并拔下钥匙后,则主操作台不能进行操作。四个送线机构上的机旁箱均设置急停按钮。一个便携式操作箱,维修时可用来操作打包头,此时,主操作台上的一切操作都被禁止。只有当操作箱插入主操作台插座时,主操作台才能进行操作,否则,主操作台上除紧急停车指令外,其它指令都被锁定。

4 日常故障分析表

如附表所示。

附表 日常故障现象分析及处理

5 结束语

打包机自瑞典SUND BIRETA引进以来,虽然在使用中也曾出现过许多问题,但基本上满足了当初的合同要求,平均扭结失败率小于0.4%,扭结抗拉强度大于原线材抗拉力的92%。系统采用S7-300与E900相结合的DP网通讯方式,控制精度高,可靠性强,同时增强的系统自诊断功能,方便了维护,提高了设备作业率。

- 泰州西门子S7-1200代理商 2024-05-08

- 镇江西门子S7-1200代理商 2024-05-08

- 扬州西门子S7-1200代理商 2024-05-08

- 盐城西门子S7-1200代理商 2024-05-08

- 淮安西门子S7-1200代理商 2024-05-08

- 连云港西门子S7-1200代理商 2024-05-08

- 南通西门子S7-1200代理商 2024-05-08

- 苏州西门子S7-1200代理商 2024-05-08

- 常州西门子S7-1200代理商 2024-05-08

- 徐州西门子S7-1200代理商 2024-05-08